Diese Seite ist nicht mit dem Internet Explorer kompatibel.

Aus Sicherheitsgründen empfehlen wir Ihnen, einen aktuellen Browser zu verwenden, z. B. Microsoft Edge, Google Chrome, Safari oder Mozilla Firefox.

Spritzguss

Mit industrieller Computertomographie und mächtiger Software optimieren Sie Ihre Spritzguss- und Kunststoff-Verfahren vom Design bis zur Inline-Kontrolle.

Optimierung und Qualitätskontrolle im Spritzguss

Spritzguss bietet den einzigartigen Vorteil, hohe Stückzahlen komplexer Bauteile schnell in herausragender Qualität zu produzieren. Deshalb ist Spritzguss der Standard, um große Mengen langlebiger Produkte zu erzeugen. Doch mit einem weiter wachsenden Markt nimmt auch die Konkurrenz zu. Um wettbewerbsfähig zu bleiben, muss ein Hersteller immer vielfältigere Qualitätsansprüche an seine Produkte erfüllen. Das bedeutet: Optimierung und Qualitätskontrolle werden immer wichtiger.

Häufige Mängel im Spritzgussverfahren

Typische Spritzgussdefekte sind:

- Lufteinschlüsse

- Porosität

- Einfallstellen

- Bindenähte

- Deformationen

- falsche Faserausrichtungen

Ein gutes Beispiel sind Stecker aus dem Automobilbereich, bei denen die Komplexität größer wird, während immer engere Toleranzen eingehalten werden müssen. Das Ziel ist die Null-Fehler-Produktion. Gasunterstützte Schaum-Verfahren sowie Miniaturisierung führen zu Bauteilen, die mit traditionellen Inspektionsmethoden kaum zu qualifizieren sind.

Um diese hochkomplexen Prozesse zu optimieren und eine gleichbleibend hohe Qualität bei geringsten Toleranzen sicherzustellen, bietet sich der Einsatz von Computertomographie-Scannern an. Gepaart mit entsprechender Software wie VGSTUDIO MAX finden diese nicht nur automatisch selbst kleinste und versteckte Defekte, sondern identifizieren auch schnell die optimalen Parameter für das erste Werkzeug - und vieles mehr. So setzen Sie sich im Spritzguss von der Konkurrenz ab und beschleunigen und verbessern Ihre Abläufe.

Erfahren Sie, wie Sie mit moderner Technologie Ihre Prozesse im Spritzguss optimieren und noch konkurrenzfähiger werden können. Wir zeigen Ihnen gerne unverbindlich unsere Software und auf Sie zugeschnittene Anwendungsbeispiele.

Optimierung des Herstellungsprozesses mit Computertomographie

Computertomografie (CT) bietet die einzigartige Möglichkeit, die Qualität eines Bauteils vollständig zu analysieren. Sie hört nicht bei Oberflächendaten von leicht zugänglichen Geometrien auf, die auch herkömmliche Koordinatenmessmaschinen (KMM) oder optische Scanner liefern. Computertomografie gibt einen tatsächlichen Einblick in Spritzgussdefekte und die Möglichkeit, alle Dimensionen selbst innerhalb des Bauteils zu vermessen. Flächenbeschaffenheit wie Farbe, Transparenz oder Reflektivität/Reflexionen sind kein Problem für CT-Scanner. Die vollständige Vermessung des Objekts bietet den schnellsten Weg von der Konstruktion in die Fertigung.

Qualitätskontrolle, Inspektion und Werkzeugoptimierung

Volume Graphics unterstützt alle Bereiche des Spritzgusses, vom Design und der Prozesssimulation bis hin zur Inline-Kontrolle. Die dimensionelle Kontrolle von Simulationsergebnissen kann helfen, den besten Parametersatz für das erste Werkzeug zu finden und damit die Produktion zu optimieren. Erstmusterprüfung von Abmessungen, Form und Lage werden durch die Fähigkeit ergänzt, Spritzgussdefekte wie Porosität, Einschlüsse oder auch Faserorientierung und -volumenanteile qualitativ und quantitativ auszuwerten. Die Ergebnisse von Porositätsanalysen und Faserorientierung können auf Volumennetze übertragen werden, um diese mit Simulationslösungen wie Digimat auszutauschen.

Unsere Werkzeugoptimierung verbindet die Messtechnikabteilung mit dem Werkzeugbauer und bietet einen einfachen Weg zur Berechnung des Verzugs und zum Export kompensierter Geometrie zur Optimierung von Werkzeugen. Schließlich können alle Parameter wie Maße, Wandstärke, Form- und Lagetoleranzen oder Porosität und Einschlüsse durch unsere VGinLINE-Lösung rund um die Uhr ausgewertet werden. Volume Graphics verbindet auf einzigartige Weise CAD- und PMI-Daten mit Simulation und Werkzeugbau.

Vorteile für die Optimierung von Qualitätskontrolle und Design

In Verbindung mit einem CT-Scanner bietet Volume Graphics Software maximale Funktionalität in einer Lösung, die alle Anforderungen aus Ihrem Arbeitsalltag in den Bereichen Spritzguss und Kunststoffherstellung erfüllt:

Genau

Genau

- Einzigartige lokal adaptive, subvoxelgenaue Oberflächenfindung, mit in vielen Studien verifizierter Genauigkeit

- Oberflächenrepräsentation auf CT-Daten – ohne Genauigkeitsverlust durch Konversion zu einem Oberflächennetz

- PTB- und NIST-verifizierte Anpassung von Geometrieelementen auf CT-Daten

Umfassend

Umfassend

- Umfassende Funktionalität deckt Messtechnik, Werkzeugkorrektur, Faser- und Defektanalyse in einer Software ab

- Messen von Innen- und Außengeometrie ohne Vorarbeiten mit Spray und Aufklebern

- Vermessung von Einzel- und Multimaterialkomponenten und sogar Baugruppen

- Nutzung von Punktwolken, Polygonnetzen und Voxeldaten

Vernetzt

Vernetzt

- Import von PMI-Messplänen direkt aus CAD-Modellen

- Digitale Prozesskette der Werkzeugoptimierung zwischen Design, Messtechnik und Werkzeugbau

- Übertragung von Faserorientierungsergebnissen und Volumenanteilen auf existierende Netze zur FEM-Simulation (FEM = Finite-Elemente-Methode) oder zur Validierung der Spritzgusssimulation

- Austausch der Messergebnisse mit externen Qualitätssystemen

Im Detail: Anwendung von CT im Spritzguss

Koordinatenmesstechnik

Im Spritzguss müssen Verzug und Schrumpfung während der Design- und Produktionsphase vermessen werden. Vermessung sowie die Analyse von Form- und Lagetoleranzen können automatisiert und in flexiblen Berichtsformaten kommuniziert werden.

Die Registrierungsmethoden beinhalten RPS-, 3-2-1-, Best-Fit-, sequentielle sowie merkmalbasierte Ausrichtung. Nadelplots in 2D und farbige 3D-Darstellungen bieten einen leicht verständlichen und umfassenden Überblick, der auch durch manuelle oder regelbasierte Analysemarker unterstützt wird.

Alle Arten von Form- und Lage-Analysen werden unterstützt. Die Messtechnikvorlagen sind universell und können auf CAD- und CT-Daten sowie auch auf Netzen aus optischen Scannern oder der Simulation angewendet werden. Den Austausch unterstützen kostenfreie Viewer und flexible Excel-Berichte.

Mit VGSTUDIO MAX überprüft Hirschmann Automotive den Stecker mit seinen 1200 Merkmalen

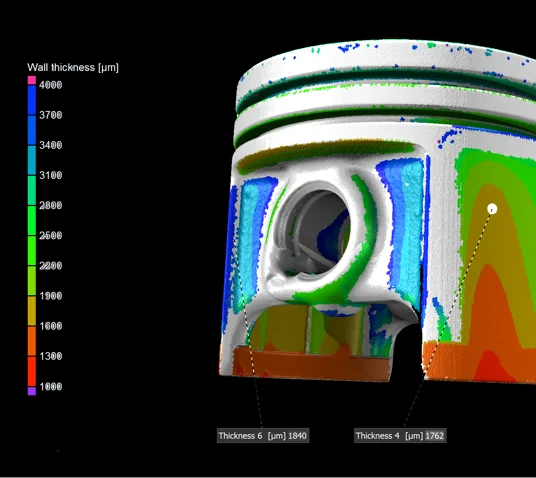

Wandstärkenanalyse

Die Wandstärke beeinflusst die Eigenschaften der Fließfront und Homogenität der Temperaturverteilung während des Füllprozesses und des Abkühlens. Eine eingehende Analyse der tatsächlichen Wandstärke liefert mehr Informationen zu potentiellen Problemen, welche zu Verformungen führen können.

Volume Graphics bietet zwei Optionen zur Analyse der Wandstärke.

- Richtungsbasierte Analyse zur Berechnung des Abstandes gegenüberliegender Wände mit geringer Toleranz bei Winkelabweichungen

- Kugelbasierte Berechnung, welche das Volumen mit maximal großen Kugeln füllt und selbst bei komplexer Geometrie ein vollständiges Ergebnis liefert

VGSTUDIO MAX zeigt die Wandstärke farblich kodiert direkt auf der Oberfläche des Kolbens

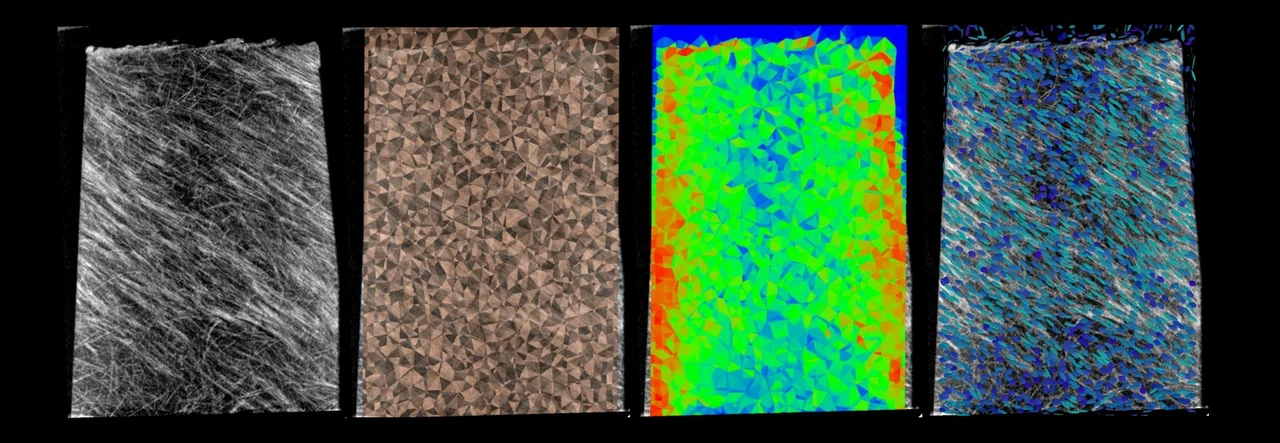

Porosität- und Einschlussanalyse

Die Schmelzfront kann Luft einschließen, was zu Poren führt, und verbranntes, unverschlossenes oder verunreinigtes Material kann Einschlüsse in spritzgegossenen Bauteilen verursachen.

Die Porositäts-/Einschlussanalyse lokalisiert Poren, Löcher und Einschlüsse und dokumentiert quantitative Informationen und Statistiken über diese Defekte. Die durchschnittliche Porosität kann in existierende PATRAN ®- oder NASTRAN ®-Netze geladen werden, um diese in einer FEM-Simulation zu nutzen.

Die Analysen können als .emv-Datensatz zu MAGMASOFT ® exportiert werden.

Die Porositäts-/Einschlussanalyse lokalisiert Poren, Löcher und Einschlüsse

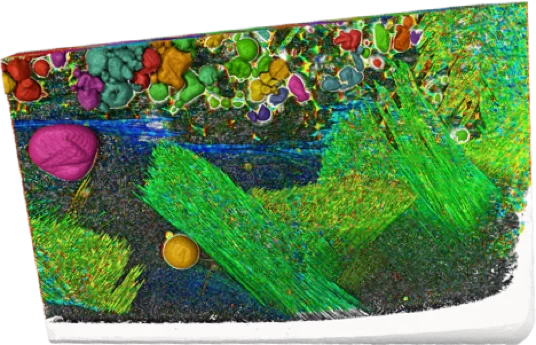

Faseranalyse

Der Spritzguss von faserverstärkten Bauteilen erfordert die Kontrolle der Orientierungen der Fasern, die die mechanischen Eigenschaften der Komponente bestimmen. Faserrichtungen und -volumenanteile können aus CT-Scans ermittelt werden und auf existierende Volumennetze im PATRAN ®- oder NASTRAN ®-Format übertragen werden – entweder für eine direkte FEM-Simulation oder zur Validierung der Faserverteilung der Spritzgusssimulation. Ein spezielles Austauschformat für Digimat ist verfügbar.

VGSTUDIO MAX macht in den Rotorblättern aus einem faserverstärkten Kunststoff-Verbundwerkstoff die Orientierung der Fasern deutlich sichtbar

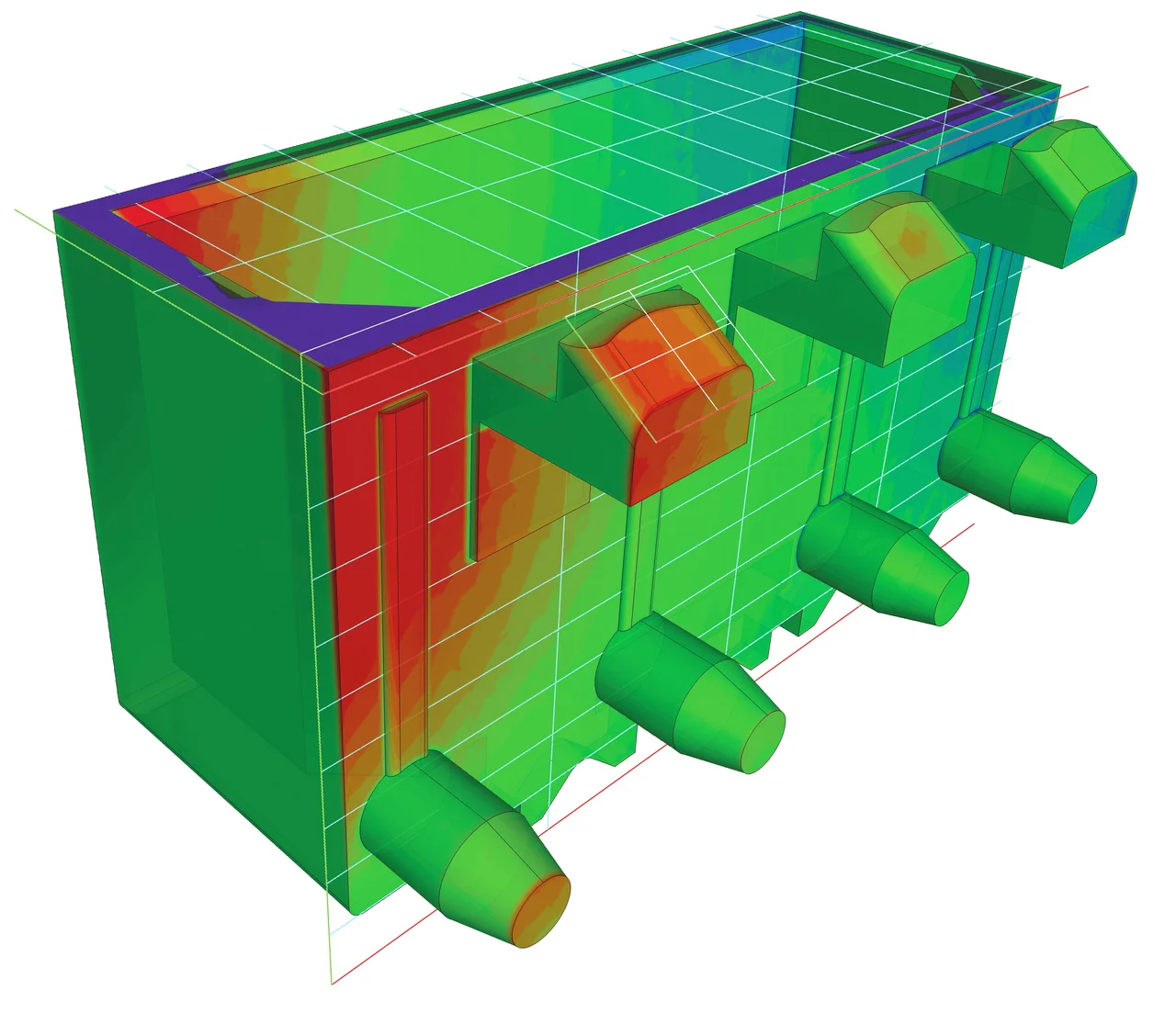

Werkzeugoptimierung in der Spritzguss-Fertigung

Spritzgegossene Bauteile schrumpfen und verformen sich auf Grund der Wärmeverteilung und des Abkühlprozesses.

Das Modul Fertigungsgeometriekorrektur kompensiert die analysierten Abweichungen um eine optimierte Werkzeuggeometrie für den Werkzeugmacher zu erzeugen. Durch die Addition der Verformung zur Schrumpfung kann das Ergebnis genutzt werden, um das Werkzeug mit minimalem Aufwand zu ändern und zu optimieren. Dies kann auf Basis von Einzelpunkten, Schnitten, Regelgeometrie oder Freiformflächen erfolgen. Die Flächenkontrolle beinhaltet unter anderem eine Entformungs- und Krümmungsanalyse. Flächen können auch rekonstruiert und an die Scandaten oder Werkzeugdaten angepasst werden.

Das Modul Fertigungsgeometriekorrektur schafft einen digitalen Arbeitsablauf und ermöglicht die Kommunikation zwischen Konstruktion, Test, Qualitätssicherung und Fertigung.

Erfahren Sie, wie Sie mit moderner Technologie Ihre Prozesse im Spritzguss optimieren und noch konkurrenzfähiger werden können. Wir zeigen Ihnen gerne unverbindlich unsere Software und auf Sie zugeschnittene Anwendungsbeispiele.

Das Modul Fertigungsgeometriekorrektur optimiert auf Basis der Abweichungsanalyse die Form des Werkzeugs

Zugehörige Produkte

Weitere Informationen

- Using the local fiber orientation and fiber to volume fraction in μCT data to improve the simulated failure location and strain at break of Long Fiber Thermoplastic (LFT) parts (Technical Paper, Asia Pacific Conference on Non-Destructive Testing 2017)

- Using the local fiber orientation and fiber to volume fraction in μCT data to improve the simulated failure location and strain at break of Long Fiber Thermoplastic (LFT) parts (Presentation)