Diese Seite ist nicht mit dem Internet Explorer kompatibel.

Aus Sicherheitsgründen empfehlen wir Ihnen, einen aktuellen Browser zu verwenden, z. B. Microsoft Edge, Google Chrome, Safari oder Mozilla Firefox.

Alles über die industrielle CT

Funktion, Vorteile, Anwendungen, Kosten.

Industrielle Computertomographie: Anwendungen, Funktionsweise, Praxis

Wettbewerbsdruck, erhöhte Kundenanforderungen, komplexere Produkte und Prozesse: Aus diesen Gründen entscheiden sich immer mehr Unternehmen aus der Industrie für den Einsatz von Computertomographie-Technologie. In vielen Branchen lassen sich dadurch erhebliche Kosten sparen, Arbeitsstunden reduzieren und die Produktqualität erhöhen.

Ein industrielles CT-System besteht aus dem CT-Scanner und einer Software für die Analyse und Visualisierung. Die Software ist das "Gehirn" des Systems und ermöglicht äußerst mächtige Anwendungen etwa in der Qualitätskontrolle, Optimierung von Prozessen und Werkzeugen sowie Automatisierung.

Hier zeigen wir Ihnen, was Sie mit Computertomographie-Systemen und der richtigen Software konkret erreichen können, geben Ihnen Beispiele aus der Praxis und erklären die Funktionsweise. Weiterhin finden Sie eine Liste von Herstellern von CT-Anlagen sowie CT-Dienstleister.

Fragen zum Einsatz, zu Kosten und Möglichkeiten industrieller CT für Ihren Anwendungsfall? Wir beraten Sie gerne unverbindlich. Schreiben Sie uns am besten eine E-Mail:

Inhalt

- Warum industrielle Computertomographie?

- Funktionsweise der industriellen CT

- Einsatz industrieller CT im Produktlebenszyklus

- Beispiele für den industriellen Einsatz von Computertomographie

- Industrielle CT zur Entwicklung besserer Werkzeuge: Ein Beispiel aus der Metallindustrie

- Weitere Anwendungen: Additive Fertigung, Verbundstoffe und mehr

- Preise & Kosten der industriellen Computertomographie

- Marktübersicht: Hersteller und Dienstleister

Warum industrielle Computertomographie?

Ob Motorblöcke oder Schweißpunkte, im Spritzguss- oder Metallgussverfahren hergestellte Produkte oder Ergebnisse von 3D-Druckverfahren: Die Qualitätskontrolle entscheidet letztlich über die Güte des Produkts und die Einhaltung immer enger werdender Fehlertoleranzen. Hinzu kommt, dass mit der fortschreitenden technologischen Entwicklung die Produkte immer komplexer und kleinteiliger werden und so die Ansprüche steigen. Hersteller und ihre Kunden müssen außerdem ständig ihre Prozesse optimieren, um wettbewerbsfähig zu bleiben und sich am Markt zu positionieren.

Zur Qualitätskontrolle, Inspektion und Analyse wird heute eine breite Palette an Prüfsystemen eingesetzt, etwa optische und laserbasierte Inspektionssysteme. Einige Verfahren der zerstörungsfreien Prüfung (z. B. Wirbelstrom- und Magnetpulverprüfung) können oberflächliche Materialfehler erkennen. Allerdings können diese Systeme oft nicht alle Eigenschaften eines Teils "sehen" und damit auch keine Daten über Fehler und Abweichungen liefern. Die zerstörende Prüfung durch Querschnittsprüfung eines Werkstücks ist sowohl kostspielig als auch begrenzt.

Hier kommt die industrielle Computertomographie (abgekürzt industrielle CT) ins Spiel. Ein CT-Scanner dringt auch ins Innere von Teilen vor und hat selbst mit durchsichtigen oder reflektierenden Oberflächen keine Probleme. Die so erzeugten Daten werden dann mittels einer Spezialsoftware aufbereitet, was zahlreiche Anwendungen ermöglicht, etwa:

- Hochpräzise Erfüllung der Spezifikationen

- Beurteilung der Maßhaltigkeit

- Analyse der strukturellen Integrität

- Vorhersage der Leistung

- Optimierung der Fertigungsmethoden

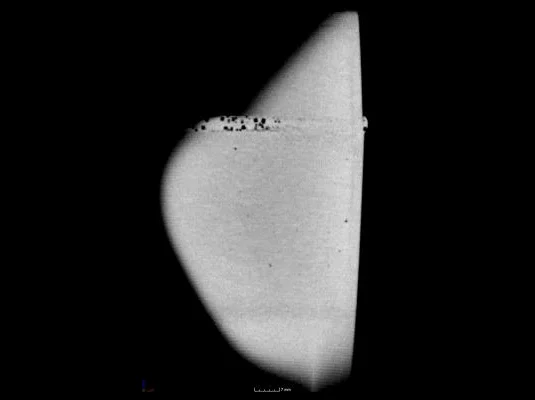

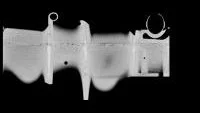

Mittels CT gescannte Teile lassen sich am Computer "abrollen" und anschließend auf Fehler selbst im Innern überprüfen.

Regelmäßige orthogonale CT-Schicht einer Schweißnaht in einem Tank; nur ein kleiner Teil der vorhandenen Poren ist sichtbar.

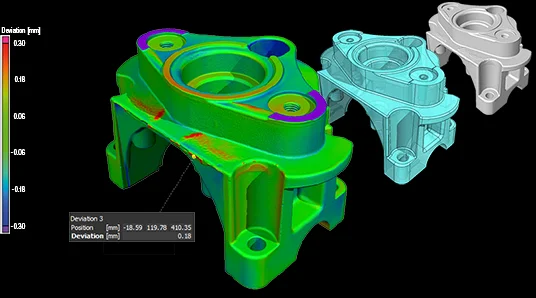

Soll-Ist-Vergleich. Ein CT-gescanntes Objekt wird mit dem entsprechenden CAD-Datensatz verglichen. Farbkodierte Analyseergebnisse und lokale Anmerkungen zeigen Abweichungen. Die Software ermöglicht den geometrischen Vergleich von Voxel-, Netz- und CAD-Daten.

Die Software zur Analyse der CT-Daten liefert eine "abgerollte" Ansicht derselben Schweißnaht; Poren und Risse sind entlang der gesamten Schweißnaht deutlich zu erkennen.

Funktionsweise der industriellen Computertomographie

CT-Technologie, auch als 3D-Computertomografie bezeichnet, arbeitet mit der Verarbeitung mehrerer Röntgenbilder, um ein maßstabsgetreues 3D-Modell des gescannten Objekts zu erstellen.

Die beim industriellen CT-Scannen verwendeten Wellenlängen sind sowohl kürzer als auch energiereicher als beim medizinischen Röntgen etwa eines gebrochenen Knochens, so dass sie dichte Materialien wie Holz, Kunststoff, Verbundwerkstoffe und Metall leicht durchdringen können. Und während Röntgengeräte ein einseitiges Bild des Zielobjekts ohne Tiefenauflösung aufnehmen, betrachten industrielle CT-Scanner alle Seiten eines Objekts und verwenden mathematische Methoden, um das Volumen zu rekonstruieren. Das daraus resultierende 3D-Volumen bietet eine Innenansicht, die mit keiner anderen Technologie möglich ist.

Doch CT-Scans allein sind nicht alles. Erst mit den richtigen Softwaretools zur Analyse und Visualisierung entsteht ein System, das sich äußerst produktiv im Industriealltag einsetzen lässt. Software wie die Speziallösungen von Volume Graphics bietet Funktionen, die weit über die Möglichkeiten der CT-Geräte zur Bildaufnahme hinausgehen. Zum Beispiel:

- Automatisierte Erfassung und Analyse von Scandaten

- Fehlererkennung

- Messfunktionen einschließlich GD&T

- FEM-Vernetzungswerkzeuge

Dies sind nur einige der verfügbaren Softwarefunktionen für die Analyse von CT-Daten. Sie ermöglichen die erhebliche Verbesserung der Qualitätskontrolle, die Beschleunigung von Abläufen und letztlich die Herstellung von Fertigteilen in höchster Qualität bei gleichzeitig hoher Kosteneffizienz.

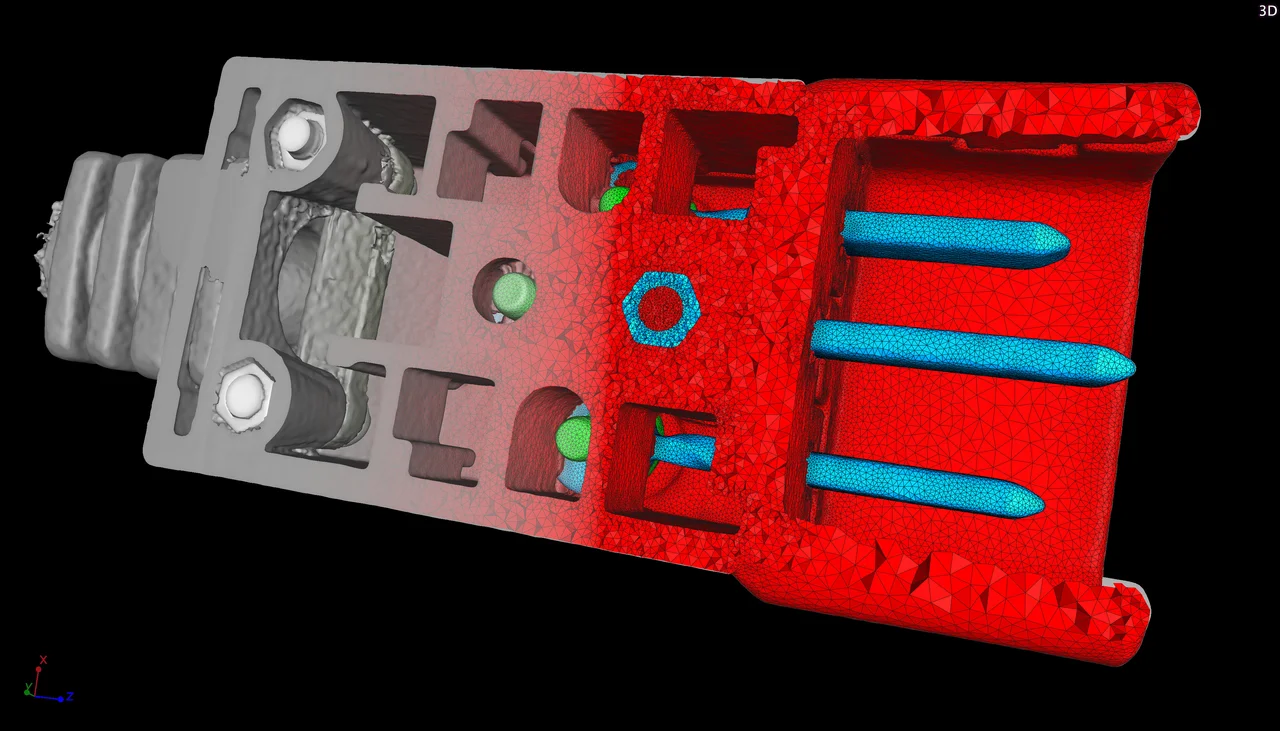

Volume Meshing ermöglicht es Anwendern, genaue und qualitativ hochwertige tetraedrische Volumennetze aus ihren CT-Scans zu erstellen, die in mechanischen, flüssigen, thermischen, elektrischen und anderen FEM-Simulationen in Software von Drittanbietern verwendet werden können.

Im Detail: So läuft der CT-Scan-Vorgang ab

Zuerst wird das Werkstück auf einen rotierenden Drehtisch gelegt, wobei sich auf der einen Seite eine Röntgenquelle und auf der anderen Seite ein digitales Detektorpanel befindet. Größere Objekte können durch gleichzeitiges Drehen der Röntgenquelle und des Detektors gescannt werden, nicht unähnlich dem CT-Scanner, der in medizinischen Einrichtungen verwendet wird.

Anschließend wird das Röntgengerät mit einer Spannung zwischen 40 Kilovolt und etwa sechs Megavolt versorgt. Die genaue Spannung hängt von einer Reihe von Faktoren ab. Wenn das Objekt rotiert, schwächt das die Röntgenstrahlung im Verhältnis zu seiner Dichte ab. Die Röntgenstrahlen, die nicht absorbiert oder gestreut werden, dringen zum Detektor durch, der das resultierende Bild kontinuierlich aufnimmt. Je nach Art der Maschine, der Strahlform und der Größe des Werkstücks kann der Drehtisch (oder Strahl) auch "übersetzt" (vertikal bewegt) werden, um die gesamte Teilegeometrie zu erfassen.

Der Strahl selbst kann die Form eines Bleistifts, eines Kegels oder eines abgeflachten Fächers haben, was sich jeweils direkt auf die Geschwindigkeit und die Qualität des resultierenden Bildes auswirkt.

So arbeiten CT-Scanner und Analyse-Software zusammen

Der Schlüssel zum CT-Scan und der anschließenden Datenanalyse ist das Voxel. Wenn die hochenergetischen Photonen eines Röntgenstrahls ihr Ziel durchdringen, werden einige absorbiert und andere gestreut, aber der Rest trifft auf den Detektorschirm gegenüber der Röntgenquelle. Dort regen sie die (zweidimensionalen) Pixel im Verhältnis zur Dichte des gescannten Materials sowie zu dessen Dicke und Schwächungswerten an und erzeugen eine Reihe von Graustufenbildern.

An dieser Stelle kommt der rechnerische Teil des Prozesses ins Spiel. Die Software zur Visualisierung der CT-Daten rekonstruiert diese Millionen von Pixeln in dreidimensionale Voxel. Mithilfe mathematischer Algorithmen erstellt die Software dann eine vollständige dreidimensionale Visualisierung genau des gescannten Objekts. Anschließend kann ein ganzes Arsenal von Werkzeugen eingesetzt werden, um die Materialdichte, Spannungsmuster, interne Defekte, Konstruktionsfehler und eine Vielzahl anderer Attribute des gescannten Objekts zu analysieren - dazu gehören bearbeitete Metallteile, in 3D gedruckte Prototypen, Kunststoffspritzgussteile, faserverstärkte Kunststoffe und alles andere, was gescannt werden kann.

Diese softwarebasierten Analysen und Visualisierungen können für Hersteller in fast allen Branchen sehr wertvoll sein. Sie ermöglichen es Konstrukteuren und Ingenieuren, Fehlerquellen zu verstehen, kritische Teilemerkmale zu validieren, die Leistung von Produkten vorherzusagen und Fertigungsprozesse zu quantifizieren und zu qualifizieren.

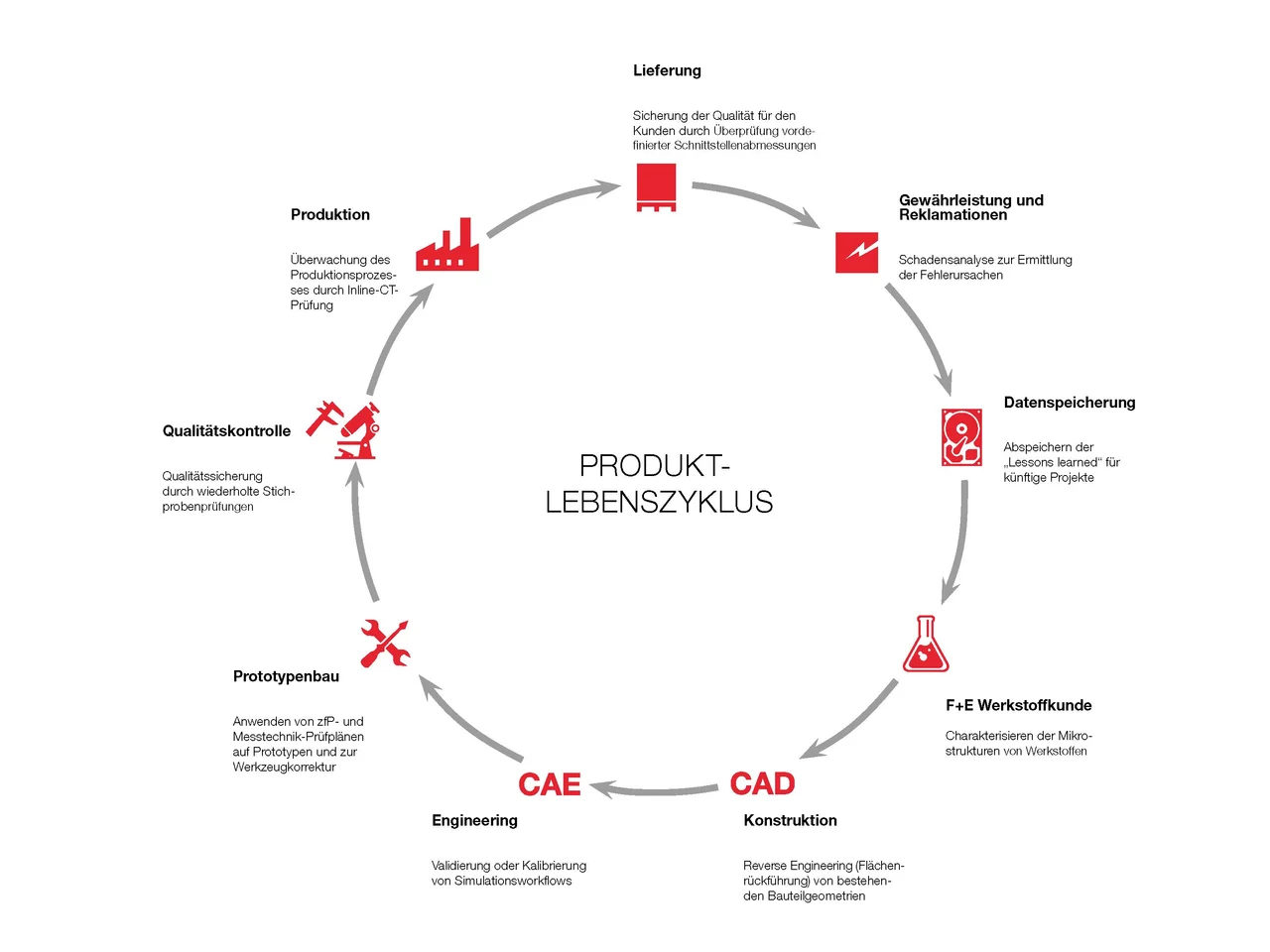

Einsatz von industrieller CT im Produkt-Lebenszyklus

Der CT-Scan-, Analyse- und Visualisierungsprozess ist schnell, zuverlässig, berührungslos und zerstörungsfrei. Das ermöglicht Erkenntnisse in der Inspektion und Metrologie, die weit über die herkömmliche optische oder taktile Messtechnik hinausgehen. Diese Methode kann in jeder Phase der Produktion eingesetzt werden, vom Prototyping bis hin zur Inline-Prüfung in der Fertigung.

Beispiele für industrielle Anwendungen von Computertomographie

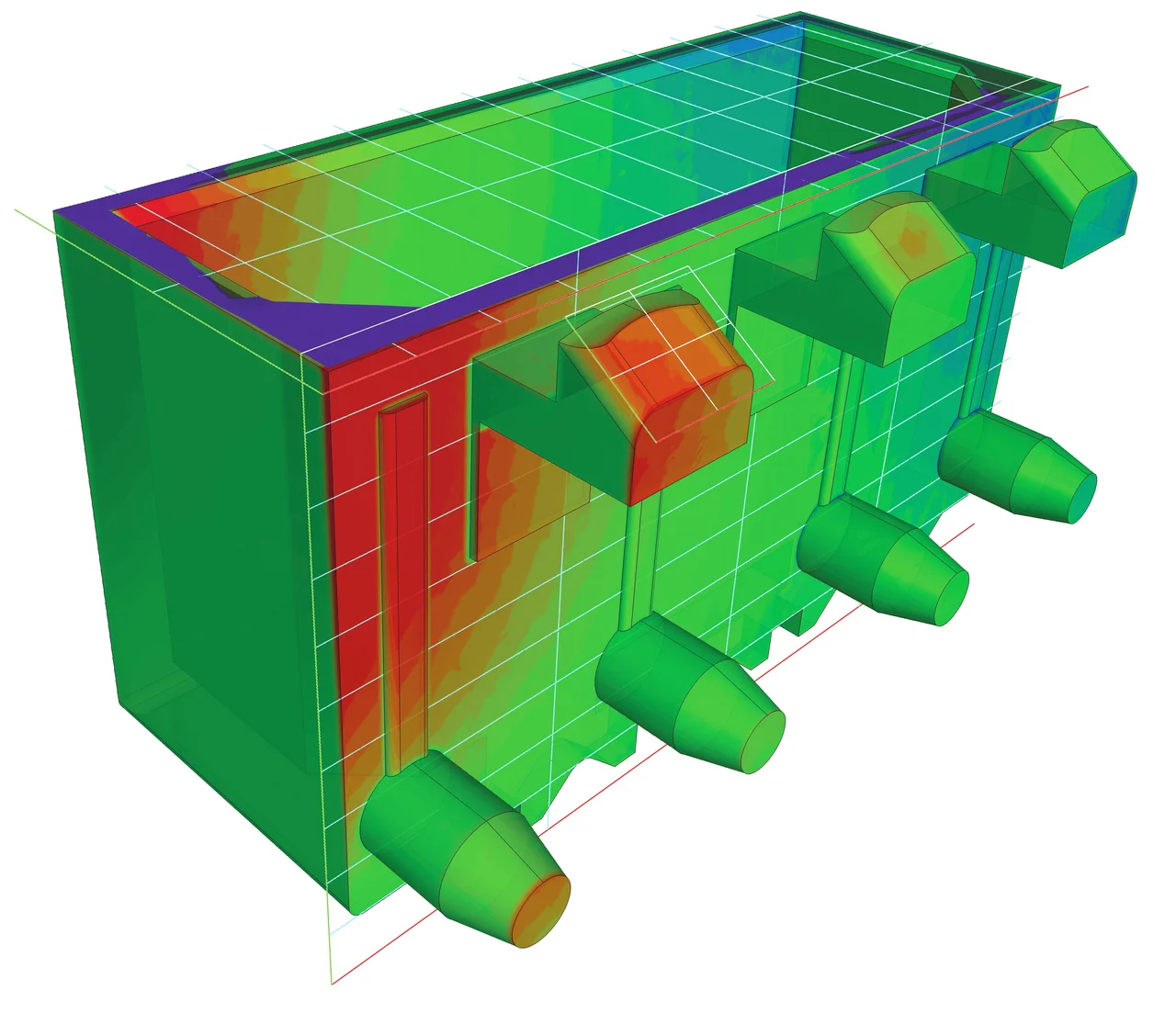

Auf der Grundlage von CT-Scandaten bietet die Software zur Korrektur der Fertigungsgeometrie eine farbkodierte Visualisierung aller Abweichungen des gefertigten Teils vom Ursprungsmodell. Die ausgegebenen CAD-Elemente können dann zur Korrektur von Werkzeugen für Spritzguss und Guss oder von Geometrien für den 3D-Druck verwendet werden.

Viele Unternehmen fragen sich womöglich, ob sich die Investition in eine industrielle CT-Anlage oder die Beauftragung eines externen Dienstleisters lohnt. Um Ihnen bei der Beurteilung zu helfen, geben wir Ihnen hier Anwendungsbeispiele aus der Praxis.

Industrielle CT in der Praxis

Nehmen wir als Beispiel einen im Spritzgussverfahren hergestellten Kunststoffstecker, wie man ihn in Autos, Kühlschränken oder Laptops findet. Die Hersteller produzieren diese Objekte mit Hilfe von Mehrfachwerkzeugen - jedes einzelne dieser Werkzeuge muss validiert werden, was durch eine sorgfältige Inspektion einiger der so produzierten Teile geschieht.

Die Messung der sichtbaren Merkmale der Produkte erfolgt mit einem der bereits erwähnten "traditionellen" Verfahren. Doch diese können nicht bis ins Innere des Bauteils vordringen. Deshalb müssen die Hersteller oft repräsentative Teilemuster zerstören: So muss ein Techniker den Steckverbinder in Abschnitte sägen, die rauen Kanten polieren und dann die nun sichtbaren Flächen prüfen. Wird ein Fehler gefunden, muss das Teil erneut hergestellt werden. Wenn sich der Formhohlraum abnutzt, muss der Vorgang wiederholt werden. Nach einem Schichtwechsel, einer neuen Charge Harz oder einer Fehlfunktion der Anlage muss der Vorgang eventuell wiederholt werden.

Die herkömmliche Methode, hergestellte Teile zu zerteilen, ist mitunter teuer, zeitaufwändig und fehleranfällig. Auch sagt eine solche exemplarische Prüfung "von Hand" bisweilen wenig über die produzierten Teile: Wenn der Herstellungsprozess nicht vollkommen stabil ist, was selten der Fall ist, bleibt immer ein Fragezeichen hinter den nicht geprüften Teilen oder Teilabschnitten zurück.

Während dieses Fragezeichen bei gegossenen Bauteilen und ähnlichen Produkten mit hohen Stückzahlen relativ klein sein kann, gilt dies nicht für unternehmenskritische, kostspielige Produkte wie Turbinenschaufeln, Motorblöcke, hochwertige elektromechanische Baugruppen und die neuesten Lieblinge der Fertigungsindustrie, 3D-gedruckte Teile. Bei diesen Anwendungen haben große Hersteller weltweit bereits interne Computertomographie-Anlagen im Einsatz, während andere mit begrenzteren finanziellen Ressourcen sich an CT-Scan-Dienstleister wenden.

Ob sich für Sie und Ihr Unternehmen die Investition lohnt, hängt also von den genauen Gegebenheiten Ihres Produktionsumfelds ab. Um das einzuschätzen, sollten Sie die Vorteile und Einsatzmöglichkeiten der industriellen Computertomographie genau kennen.

Praxisbeispiel: Reduzierung der Prüfkosten um 50 %

Nach Einführung der industriellen Computertomographie als Messwerkzeug konnte ein österreichischer Automobilzulieferer seine Kosten um etwa 50 % reduzieren. Prüfungen mit herkömmlichen optischen und taktilen Messverfahren erforderten allein für die Erstabnahme 450 Arbeitsstunden und zerstörten dabei das Bauteil. Mit der industriellen CT können praktisch alle Merkmale eines Bauteils zerstörungsfrei geprüft werden – und dies zu niedrigeren Kosten. Mit Hilfe von CT-Daten und der Makro- und Batch-Funktionalität von VGSTUDIO MAX waren für den gleichen Prozess nur 100 Arbeitsstunden erforderlich, wobei lediglich 80 weitere Arbeitsstunden für die Endabnahme benötigt wurden.

Ein Automobilzulieferer verwendet die industrielle Computertomographie in Kombination mit VGSTUDIO MAX, um Messungen an Steckern mit ihren 1.200 Prüfmerkmalen durchzuführen

Ein Automobilzulieferer setzt für die Prüfung von mehreren Hundert Merkmalen eines Steckers die industrielle Computertomographie in Kombination mit der Volume Graphics Software ein

Praxisbeispiel: Reduzierung der Prüfdauer um 84 %

Der Automobilzulieferer ging vom Schliffbildverfahren zur industriellen CT-basierten Messtechnik über, um seine Kunststoffstecker zu prüfen, und konnte dadurch die für die Erstmusterprüfung benötigte Zeit von 75 auf 12 Arbeitsstunden bei gleichzeitiger Verbesserung der Messgenauigkeit reduzieren. Diese Beschleunigung konnte zum Teil auch dadurch erzielt werden, dass für die Prüfung mehrerer Hundert Einzelmerkmale an jedem Stecker Messvorlagen verwendet wurden, eine äußerst effiziente Funktion der Volume Graphics Software.

Industrielle CT zur Entwicklung besserer Werkzeuge: ein Beispiel aus der Metallindustrie

Um besser zu verstehen, wie CT-Technologie dabei helfen kann, bessere Werkzeuge zu erstellen, die Qualität der Teile zu verbessern, die Produktlebensdauer zu erhöhen und die Kosten zu senken, nehmen wir ein anderes Beispiel, den Metallguss - ein sehr ausgereifte Verfahren, das für Komponenten des Antriebsstrangs von Kraftfahrzeugen, Pumpen und Ventile, Turbinenschaufeln und praktisch überall dort eingesetzt wird, wo robuste, aber oft komplexe Metallteile benötigt werden.

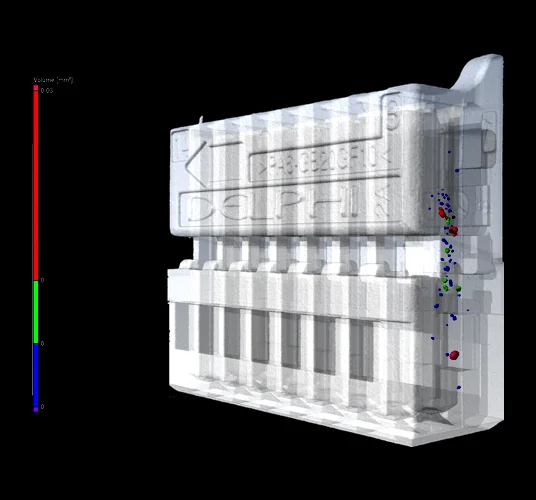

Es gibt nur ein Problem (wie übrigens auch im Spritzguss): Da das geschmolzene Material, das beim Gießen und Formen verwendet wird, durch eine Reihe von Hohlräumen fließt, ist die Wahrscheinlichkeit von Lufteinschlüssen hoch. Die einzige Möglichkeit, solche Fehler zu erkennen, ohne das Teil zu zerschneiden und damit zu zerstören, ist die Analyse und Visualisierung von CT-Scandaten mit Hilfe von High-End-Software.

Es geht nicht nur darum, eine Reihe von Blasen in einem Metallteil zu finden: Zu berücksichtigen sind auch der kritische Aspekt der Schrumpfung und des Verzugs, die Wanddicke, Einschlüsse (eingeschlossenes Fremdmaterial), Entformungswinkel, Vergleiche zwischen Guss- und Konstruktionszustand - ganz zu schweigen von der Notwendigkeit, verborgene Details der Teile zu messen und zu erfassen. Dies sind nur einige der Aufgaben, die zunehmend mit industrieller CT-Datenanalyse- und Visualisierungssoftware geschieht.

Die so generieten Informationen helfen den Werkzeugmachern, die richtigen Entscheidungen über die Formgestaltung zu treffen. Sie wissen nun, welche Schritte unternommen werden sollten, um thermische Effekte und den Materialfluss innerhalb ihrer Werkzeuge zu berücksichtigen.

Ein Modul zur Darstellung der Wanddicke in der CT-Analysesoftware lokalisiert und kodiert automatisch Bereiche mit unzureichender oder übermäßiger Dicke oder Spaltbreite direkt in einem Voxel, einer Punktwolke, einem Netz oder einem CAD-Datensatz. In diesem Beispiel wurde das Modul zur Untersuchung der Wandstärke eines Lycoming IO-540-E1B5-Flugzeugmotors verwendet. Scan mit freundlicher Genehmigung von YXLON US

Auch hier vereinfacht ein leistungsfähiges Softwarepaket zur Analyse und Visualisierung von CT-Scan-Daten den Prozess, indem es aussagekräftige Ansichten des Werkstücks (und/oder des Werkzeugs selbst) erzeugt. Fertigungsgeometrie-Korrekturwerkzeuge in der Software reduzieren die Anzahl der Konstruktionsiterationen, die erforderlich sind, um ein optimiertes Werkzeug zu erhalten, und ermöglichen den Export der Werte in die CAD/CAM-Software der Werkstatt zur Verwendung im Fertigungsprozess.

Dieses Szenario gilt gleichermaßen für Schmiedeteile und gestanzte, gebogene oder geformte Metallteile. Überall dort, wo ein maschinell bearbeitetes Werkzeug zur Formgebung von Metall verwendet wird, kann die Analyse von CT-Scan-Daten eingesetzt werden, um es besser und kostengünstiger zu produzieren.

Weitere Anwendungen: Additive Fertigung, Verbundstoffe und mehr

Die Vielfalt der möglichen Anwendungen für die industrielle CT-Datenanalyse ist groß und wächst.

Einer der neuesten Bereiche, in denen die CT eingesetzt wird, ist die additive Fertigung, auch bekannt als 3D-Druck. Immer mehr Produktdesigner, Zulieferer und Unternehmer nutzen dessen Vorteile für die Herstellung von Prototypen und kleinen bis mittleren Serien von Metall-, Polymer- und Verbundstoffteilen. Doch wie bei gegossenen und geformten Teilen bestehen weiterhin Bedenken hinsichtlich der Materialintegrität. Deshalb wird ein großer Prozentsatz der additiv gefertigten Teile, insbesondere solche aus Metall oder für flugkritische Anwendungen, mit Hilfe der Computertomographie geprüft.

CT-Scans, -Analysen und -Visualisierungen sind nicht auf Metalle und Polymerwerkstoffe beschränkt. Verbundwerkstoffe, die in einer Vielzahl von Branchen zur Herstellung von Teilen für Windkraftanlagen, Boote, Hubschrauber, Autos, andere Fahrzeugkarosserien und mehr verwendet werden, können eingehend auf Faserausrichtung, Delaminierung von Teilen, Wellenbildung aufgrund von Prozessfehlern und Integrität der Verklebung analysiert werden.

Noch mehr Anwendungen:

- Öl- und Gasunternehmen analysieren die inneren Strukturen von Bohrkernen auf Durchlässigkeit, Porosität und Mineralzusammensetzung, um zu ermitteln, wo und wie tief sie bohren sollten.

- Ein Unternehmen aus dem Bereich Biowissenschaften hat kürzlich CT-Scans eingesetzt, um Insulinstifte vor der Produktion zu vermessen und dabei mehr als 300 Abmessungen und geometrische Merkmale pro Teilprobe zu überprüfen.

- Die Halbleiter, Leitungen und Anschlüsse in Smartphones und Festplattenlaufwerken können mit CT-Scans zerlegt, geprüft und farblich dargestellt werden.

- CT-Scans werden von Pharmaherstellern häufig eingesetzt, um die Wandstärke von folienbeschichteten, zeitlich begrenzten Medikamenten zu beurteilen.

- Ein Automobilhersteller hat einen Verbrennungsmotor mit dem CT gescannt und die Ergebnisse genutzt, um die mehr als 150 maschinell bearbeiteten Komponenten im Inneren virtuell zu zerlegen.

Es gibt Hunderte solcher Anwendungen, die von Autoschlüsselanhängern über Industrieroboter bis hin zu Rotorblättern und Rennrädern aus Kohlefaser reichen. In jedem Beispiel hilft die CT-Software den Herstellern nach dem Scannen, die Werkstücke innen und außen zu analysieren, zu visualisieren, zu messen und zu dokumentieren. Das Ergebnis sind kontinuierliche Produktverbesserungen, geringere Entwicklungszeiten und -kosten sowie weniger Ausfälle im Feld.

Analyse von Faserverbundwerkstoffen

Kosten einer Anlage für die industrielle Computertomographie

Mit welchem Preis müssen Sie für eine industrielle CT-Anlage ungefähr rechnen? Die Kosten hängen natürlich maßgeblich von Ihrer Anwendung ab, insbesondere von der maximalen Größe der zu scannenden Teile. Der Preis setzt unter anderem zusammen aus:

- Preis des CT-Scanners

- Software für die Analyse, Visualisierung und Weiterverarbeitung

- Installation, Schulung

Um Ihnen eine ungefähre Größenordnung der zu erwartenden Kosten für die industrielle Computertomographie zu geben: Die kleinsten Systeme sind ab etwa 150.000€ zu bekommen. Diese sind beispielsweise geeignet für den Scan von kleinen Plastikbauteilen. Ein etwas größeres System mit höherer Auflösung liegt etwa zwischen 250.000€ und 600.000€. Systeme mit höheren Energien, die auch für größere Bauteile geeignet sind, reichen etwa von 450.000 bis 800.000€. Vollautomatische und individuell an Ihre Anwendung angepasste Systeme können mit etwa 500.000 bis 1.5 Mio. Euro zu Buche schlagen. Die größten Systeme im MeV-Bereich liegen zwischen 1.5 Mio. und 5 Mio. Euro.

Aufgrund der Komplexität des Marktes und der vielen Einsatzmöglichkeiten empfiehlt es sich, vor der Beschaffung mit Experten zu sprechen. So finden Sie das für Sie ideale System, das Ihnen langfristig bei angemessenen Kosten einen hohen ROI bietet.

Wir bieten Ihnen eine umfassende Begleitung an: von der Erstberatung über Einsatzmöglichkeiten der industriellen CT bis hin zur umfassenden Erstellung von Systemspezifikationen und einer Vorauswahl anhand Ihrer KPIs.

Marktübersicht industrielle Computertomographie

Hersteller industrieller CT-Anlagen

Die Landschaft der Hersteller von CT-Anlagen für die Industrie ist vielfältig. Je nach Budget, Anwendung und weitergehenden Anforderungen kommen verschiedene Hersteller in Frage.

In unserer Datenbank haben wir für Sie eine Liste erstellt mit Herstellern von Anlagen für die industrielle Computertomographie. Klicken Sie einfach auf den untenstehenden Button, um eine Liste von CT-Anlagenherstellern in Deutschland zu erhalten. Sie können sich dort auch Hersteller von Computertomographie-Anlagen aus anderen Ländern anzeigen lassen.

Dienstleister für die industrielle Computertomographie

Nicht immer lohnt sich die Anschaffung einer eigenen CT-Anlage. Wenn Sie zum Beispiel nur ein einzelnes Teil scannen lassen möchten, oder eine Integration von CT-Technik in Ihren Produktionsprozess nicht sinnvoll ist, können Sie auf externe CT-Dienstleister zurückgreifen. Diese liefern Ihnen die Scan-Ergebnisse als Rohdaten für Ihre eigene Auswertung oder führen die Auswertung in Ihrem Auftrag durch.

In unserer Datenbank finden Sie eine umfangreiche Liste der Dienstleister im Bereich industrielle CT. Einfach auf den Button klicken. Sie können die Liste an Dienstleistern auch nach Ländern filtern, um sich Dienstleister außerhalb Deutschlands anzeigen zu lassen.

Wir beraten Sie gern unverbindlich zu Ihrem Anwendungsfall, geben Ihnen eine Kostenschätzung und zeigen Ihnen, welche Produkte für Sie in Frage kommen. Schreiben Sie uns einfach eine kurze E-Mail, wir melden uns dann schnellstmöglich bei Ihnen.