Diese Seite ist nicht mit dem Internet Explorer kompatibel.

Aus Sicherheitsgründen empfehlen wir Ihnen, einen aktuellen Browser zu verwenden, z. B. Microsoft Edge, Google Chrome, Safari oder Mozilla Firefox.

Qualitätssicherung, Qualitätskontrolle

Mit industrieller Computertomographie

Qualitätssicherung und Qualitätskontrolle in der additiven Fertigung

Die additive Fertigung, oft auch 3D-Druck genannt, ist der am schnellsten wachsende Sektor der Fertigungstechnik. Fast täglich entstehen neue Materialien, Prozesse und Maschinen. Der Erfolg ist unbestreitbar und der 3D-Druck hat eine große Zukunft. Mit dem 3D-Druckprozess öffnet sich aber auch die Tür für neuartige Fehler in der Fertigung.

Deshalb ist eine umfassende Qualitätssicherung unerlässlich: Diese umfasst alle technischen, organisatorischen und prüfenden Maßnahmen, um eine definierte Qualität in der additiven Fertigung zu gewährleisten. Dazu gehören etwa die technischen Parameter, die Beschaffung und die Qualitätskontrolle.

Der Prüfung im Rahmen der Qualitätskontrolle kommt dabei besondere Bedeutung zu:

- als Grundlage für die Optimierung des Prozesses insgesamt hinsichtlich Qualität

- als abschließende Prüfung, um dem Abnehmer eine gleichbleibende Qualität garantieren zu können

Das ist umso wichtiger, da Produkte hoher Komplexität bei kleiner Stückzahl den Sweetspot der Technologie darstellen. Deshalb kommen die ersten Anwender aus Branchen wie der Luftfahrt, der Medizin und dem Militär. Diese haben nicht nur hohe Qualitätsanforderungen und Sicherheitsansprüche, sondern verlangen nach einer Zertifizierung. Die Qualitätskontrolle ist hierbei ein entscheidender Faktor.

Die additive Fertigung dringt in kritische Branchen vor - hier kommt es auch die Gewährleistung hoher Qualität an.

Herausforderung für die Qualitätssicherung

Der Fortschritt im generativen Design, in Topologieoptimierung, Leichtbau-Gitterstrukturen und der Simulation ermöglichen komplexere Bauteile. Die mögliche Komplexität in der additiven Fertigung ist ein großes Problem für traditionelle Prüfmethoden: Angesichts von mehr als 50 Parametern, die das Ergebnis eines Metalldrucks beeinflussen können, ist die Qualitätssicherung im 3D-Druck eine Herausforderung.

Neue Technologien verlangen nach Prüfmethoden, welche die neuen Möglichkeiten und Herausforderungen adressieren. Additiv gefertigte Produkte müssen umfassend geprüft werden, um sie für die Nutzung in kritischen Bereichen zertifizieren zu können. Die beste Methode ist Computertomographie (CT). Sie ist die einzige zuverlässige Technologie, um 3D-Druck-Defekte zu identifizieren und somit bestmögliche Qualität sicherzustellen.

Qualitätskontrolle im 3D-Druck — vom Rohmaterial bis zum Bauteil

Die wichtigsten Ziele der Qualitätskontrolle in der additiven Fertigung sind:

- Sicherstellung und Garantie höchster Qualität von Produkten, die in kritischen Bereichen eingesetzt werden

- Zertifizierung

Die Computertomographie-Technologie (CT) ermöglicht mittels eines CT-Scanners und spezieller Software die umfassende Prüfung von Material/Pulver und gedrucktem Produkt. Und das nicht nur oberflächlich: Das Verfahren erzeugt hochauflösende 3D-Daten, aus denen sich eine Fülle von Informationen herauslesen lassen.

Unsere Software VGSTUDIO MAX ist ein universelles Werkzeug, um die wichtigsten 3D-Druck-Defekte zu identifizieren, angefangen beim Rohmaterial über den Fertigungsprozess bis hin zur Nachbearbeitung. Egal wie komplex die Form auch sein mag, das System ermöglicht es Ihrer Qualitätssicherung, die Prozesse freizugeben und Ihr additiv gefertigtes Bauteil zu inspizieren.

Zum Einsatz kommen unter anderem:

- Koordinatenmesstechnik

- Soll-Ist-Vergleich

- Wandstärkenanalyse

- Porositäts‑/Einschlussanalyse

- Schaum-/Pulveranalyse

So ermöglicht Ihnen VGSTUDIO MAX, das Rohmaterial zu analysieren, das Schmelzbad zu überprüfen und mit den CT-Daten zu vergleichen und sowohl dimensionelle Messtechnik als auch Defektanalysen am und im fertigen Bauteil durchzuführen. So bringen Sie die Qualitätssicherung in der additiven Fertigung auf ein völlig neues Niveau.

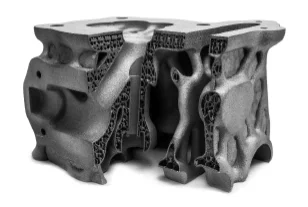

Ein durch selektives Laserschmelzen hergestelltes Bauteil nach dem 3D-Scan im CT-Verfahren: Grundlage für die Qualitätskontrolle und weitere Maßnahmen zur Qualitätssicherung (Bild mit freundlicher Genehmigung der FIT AG)

Fragen zum Einsatz, zu Kosten und Möglichkeiten industrieller CT für Ihre Qualitätssicherung in der additiven Fertigung? Wir beraten Sie gerne unverbindlich. Schreiben Sie uns am besten eine E-Mail:

Vorteile der Lösung für die Qualitätskontrolle

Volume Graphics gibt Ihnen ein umfassendes Werkzeug für Ihre Qualitätskontrolle in der additiven Fertigung an die Hand, das Ihnen aufschlussreiche Ergebnisse liefert und hilft, effiziente Arbeitsabläufe zu etablieren:

Umfassend

- Umfassende Funktionalität für Messtechnik und Defektanalyse in einer Software

- Messen von Innen- und Außengeometrie sowie von Defekten

- Mikrostrukturanalyse sowohl von Pulver (Partikelgröße und Defekte) als auch von gedruckten Komponenten (Druckschichten, nicht geschmolzenes Material, Defekte)

Aufschlussreich

- Benutzerdefiniertes Filtern von relevanten Defekten, zum Beispiel nach Größe oder Form, um Bildungsmechanismen von Defekten unterscheiden zu können

- Berechnung von Defektgrößen relativ zur lokalen Wandstärke

- Spannungssimulation direkt auf den CT-Daten, um den Effekt der Porosität auf die mechanischen Eigenschaften zu überprüfen

- Vergleich von Meltpool (Schmelzbad) und CT-Daten

Effektiv

- Automatische Ausführung von Messplänen und Defektanalysen

- Nahtloser Übergang von manueller und halbautomatischer Prüfung im Labor zur vollautomatischen Qualitätsanalyse in der Produktion, inklusive einer optionalen Nachkontrolle von auffälligen Bauteilen

Im Detail: Qualitätskontrolle als Säule der Qualitätssicherung in der additiven Fertigung

Additive Fertigung – Pulveranalyse

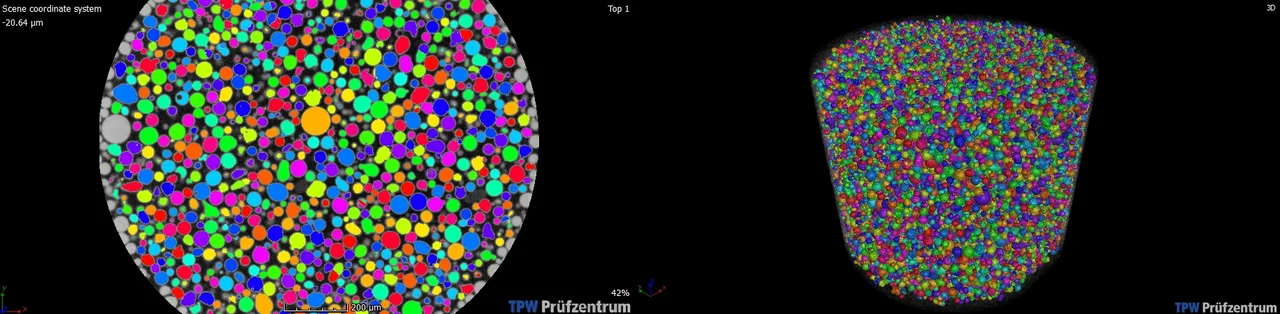

Pulver ist die Basis für viele additiv gefertigte Teile. Größe und Formverteilung von neuen und recycelten Pulverpartikeln beeinflussen den Fertigungsprozess. Die Beschaffenheit des Pulvers beeinflusst die Aufbringung und das Verschmelzen und kann Defekte auslösen, die im Bauteil deutlich zu erkennen sind. Pulververunreinigungen, Lufteinschlüsse, Partikelgröße und -form können mit VGSTUDIO MAX automatisch für Zehntausende von Partikeln analysiert werden.

Morphologische Analyse eines Metallpulvers: Volumen, Oberfläche, Sphärizität, Kompaktheit, Korngrößenverteilung (Bilder mit freundlicher Genehmigung von TPW Prüfzentrum)

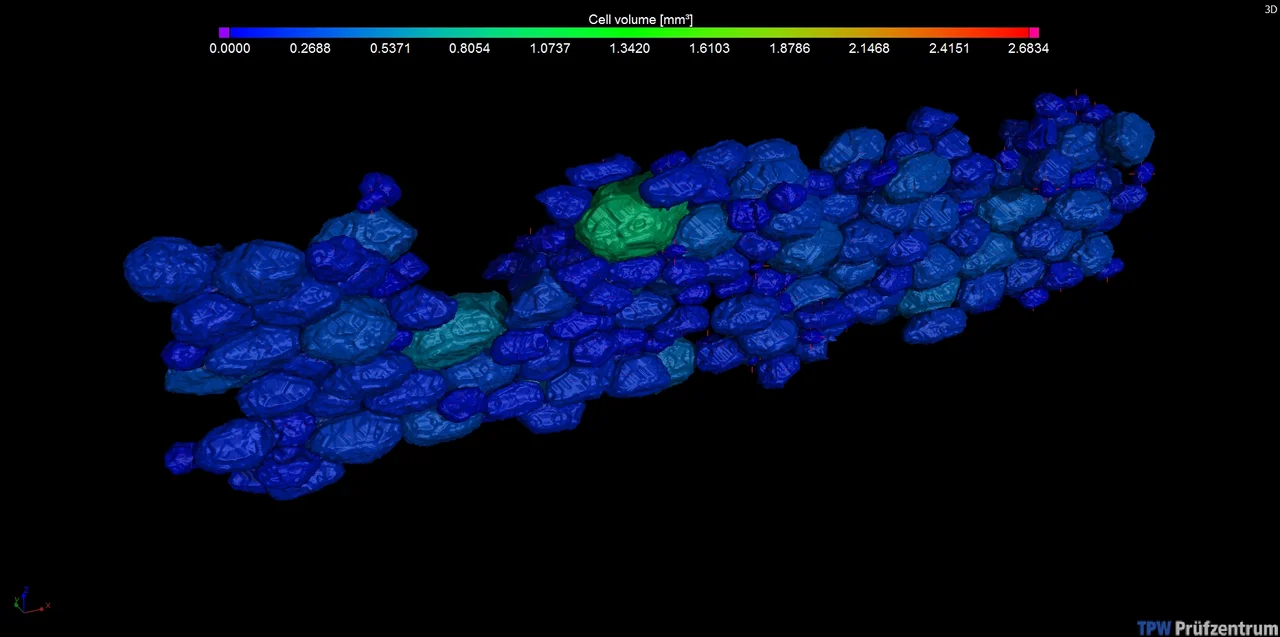

Offenzellige Stege eines Schaumstoffs (Bilder mit freundlicher Genehmigung von TPW Prüfzentrum)

Materialkornzellen eines Schaumstoffs (Bilder mit freundlicher Genehmigung von TPW Prüfzentrum)

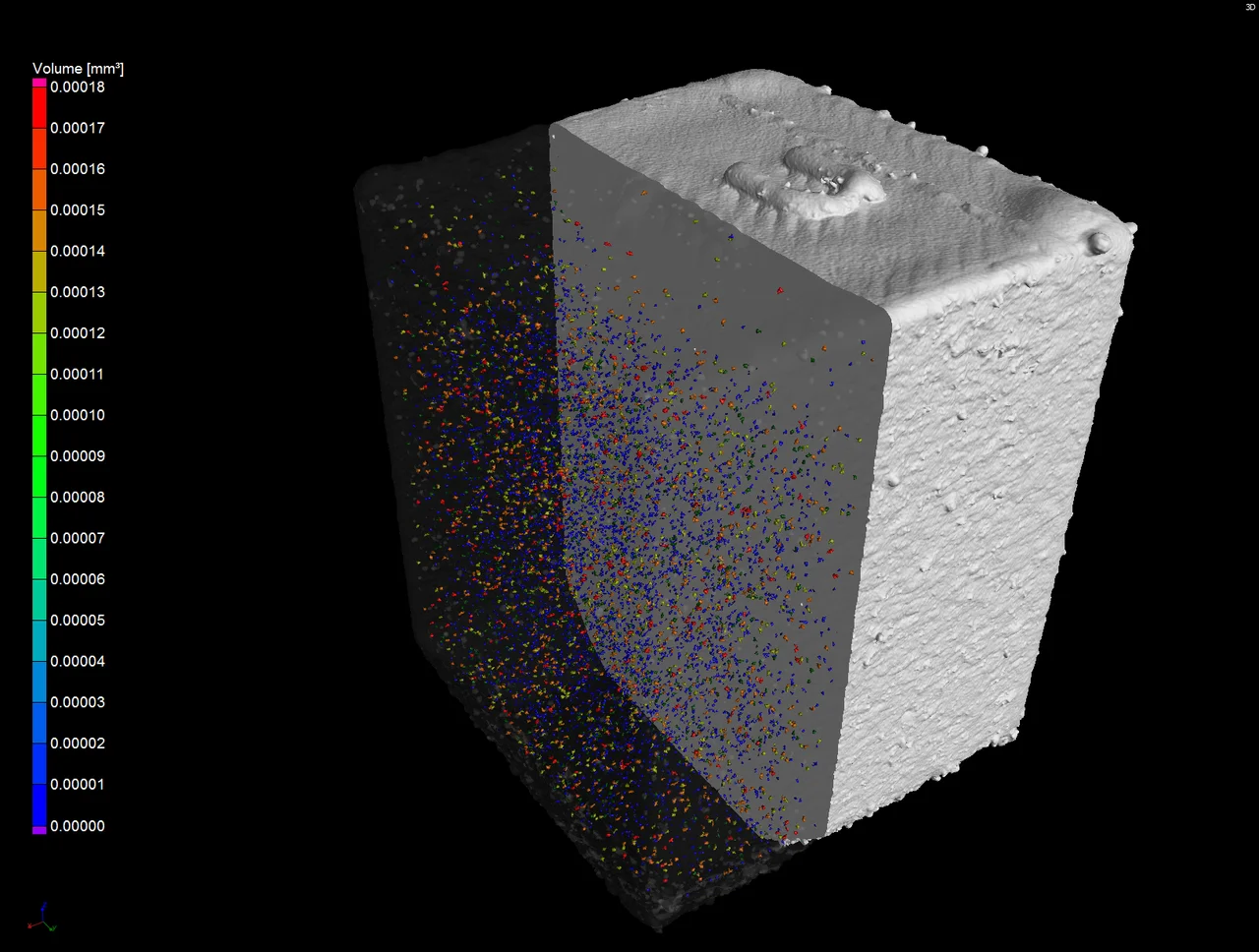

3D-Druck-Defekt: Porosität

Metalldruck basierend auf Pulver ist dem Schweißen sehr ähnlich und damit ebenfalls mit Herausforderungen wie Poren und Rissen konfrontiert. Daher muss das Endprodukt auf seine strukturelle Integrität untersucht werden. Die CT-basierte Defektanalyse identifiziert Hohlräume und Einschlüsse und berechnet deren Größe und Form. Das Filtern der Defekte nach Sphärizität, Kompaktheit oder Abstand zur Außenfläche erlaubt eine Unterscheidung nach Defektart.

CT-basierte Defektanalysen können genutzt werden, um einzelne Hohlräume und Einschlüsse zu identifizieren und deren Größen und Formen zu bestimmen (Density Cube 10x10x10x10 mm, AlSi10Mg; Bild mit freundlicher Genehmigung der FIT AG).

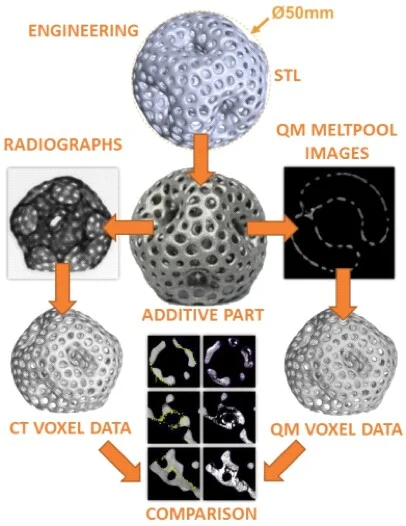

Schmelzbad-Analyse

Die Schmelzbad-Analyse liefert Schicht-basierte Informationen über Temperatur, Geometrie und andere physikalische Parameter während des Herstellungsprozesses in der additiven Fertiung. Das Schmelzbad kann mit den zugehörigen CT-Daten verglichen werden. Auffällige Bereiche im Schmelzbad können als Regionen von besonderem Interesse extrahiert werden, um sie einer intensiveren Qualitätsanalyse mittels CT zu unterziehen.

Ablauf einer Schmelzbadanalyse: Die beiden oberen Bilder in der Mitte zeigen die CAD-Konstruktion der Kugel mit Fehlern und das fertige Produkt. Auf der rechten Seite befinden sich die QM Meltpool 3D-Bilder, auf der linken Seite die Ergebnisse des CT-Scans. Die unteren sechs Abbildungen zeigen den Zusammenhang zwischen den Defekten, die von den beiden Technologien vorhergesagt und dann identifiziert wurden (Bild: Sintavia).

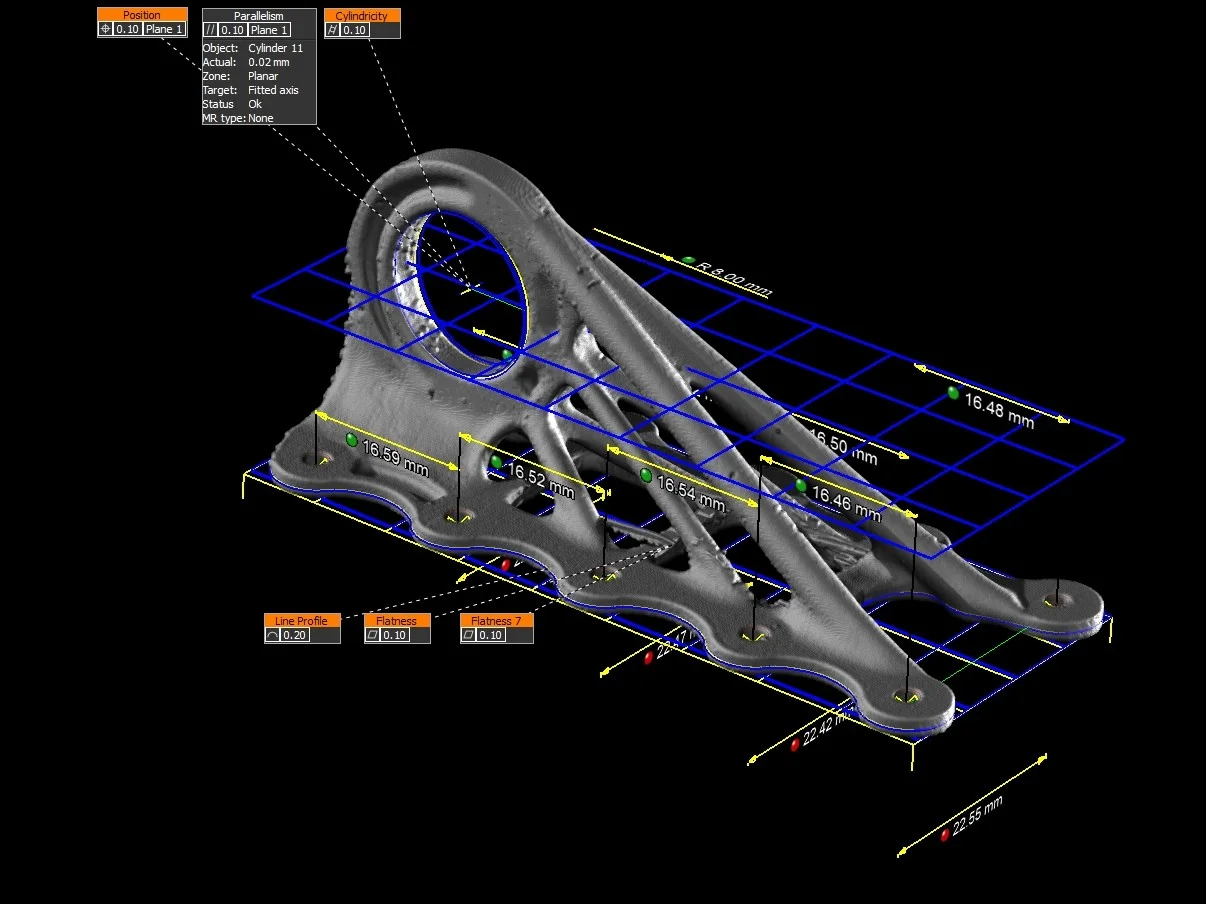

Dimensionelle Messtechnik

Dimensionelle Abweichungen entstehen auch im 3D-Druck und führen zu komplexen Verformungen. VGSTUDIO MAX bietet die komplette dimensionelle Messtechnik, angefangen bei komplexen Ausrichtungen bis zu flexiblem Reporting. Maße sowie Form- und Lagetoleranzen können automatisch auf CT- und Netzdaten angewendet werden.

Damit und durch 3D-Vergleiche sowie Wandstärken- und Flächenprofilanalysen ermöglicht VGSTUDIOMAX eine vollständige Erstmusterprüfung und unterstützt Sie damit, Ihren additiven Herstellungsprozess zu zertifizieren. VGSTUDIO MAX kann auch Geometrien aus der 3D-Druck-Simulation vermessen und so dabei helfen, die richtigen Parameter für Ihren Prozess der additiven Fertigung zu finden.

Messungen an einem additiv gefertigten Teil

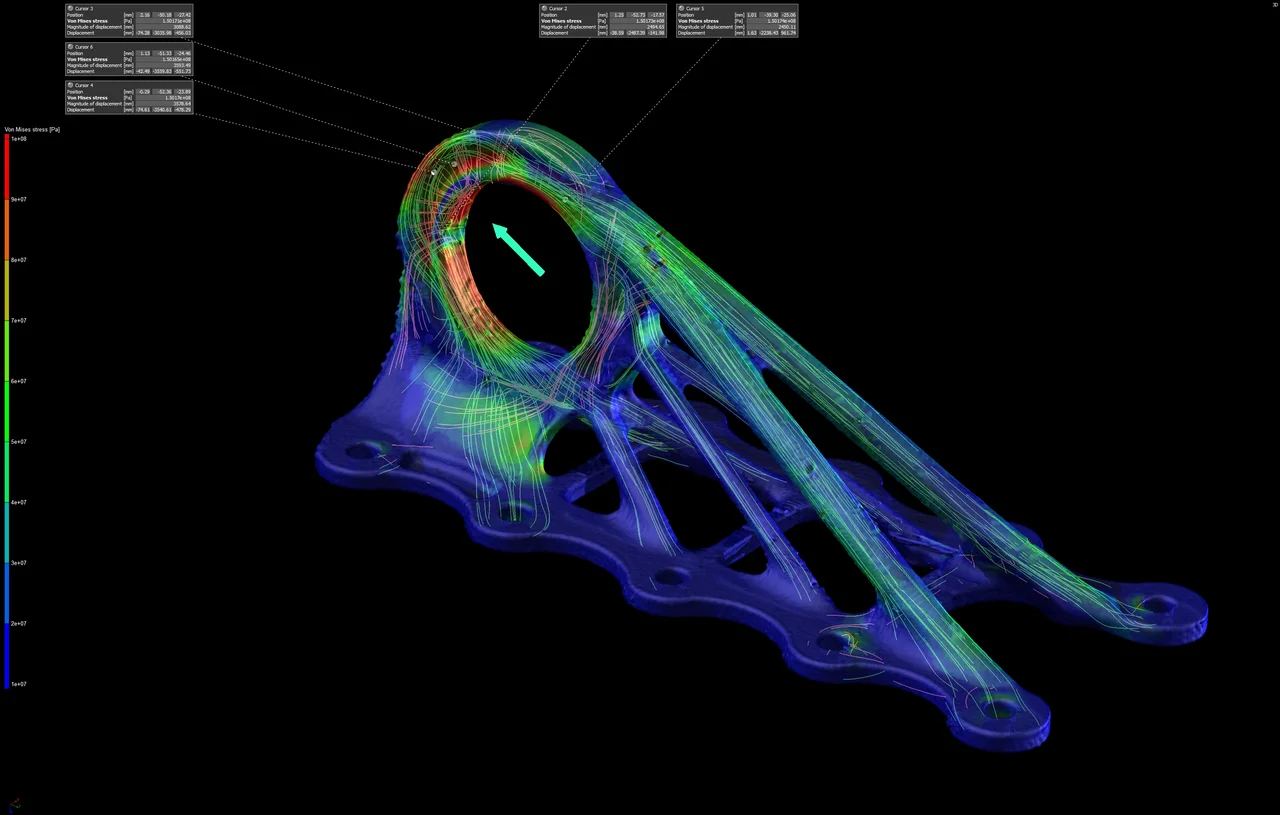

Strukturmechanik-Simulation

VGSTUDIO MAX erlaubt die Strukturmechanik-Simulation (SMS) direkt auf CT-Scans. Last- und Randbedingungen werden auf das CT-gescannte Bauteil aufgebracht, nicht nur auf das CAD-Modell. Spannungsspitzen durch geometrische Abweichungen und Poren können simuliert und visualisiert werden, ohne Volumennetze erzeugen zu müssen.

Lesen Sie mehr über unsere Lösungen für die Mikromechanik-Simulation.

Visualisierte Kraftlinien in einem additiv gefertigten Teil, berechnet mit Hilfe von VGSTUDIO MAX

Fragen zum Einsatz, zu Kosten und Möglichkeiten industrieller CT für Ihre Qualitätssicherung in der additiven Fertigung? Wir beraten Sie gerne unverbindlich. Schreiben Sie uns am besten eine E-Mail:

Zugehörige Produkte

Weitere Informationen

- Vortrag "Mesh Compensation" (Aufzeichnung AM Forum Berlin 2021)

- Review: Volume Graphics VGStudio Max (DEVELOP3D)

- Sintavia uses QM Meltpool to Ensure Part Quality in Metal AM (Concept Laser / Sintavia)

- Assessing Additive Manufacturing Processes with X-ray CT Metrology (ResearchGate)

- Verifying Structural Integrity of Metal 3D-Printed Parts (Additive Manufacturing)

- Characterisation of powder-filled defects in additive manufactured surfaces using X-ray CT (Technical Paper, iCT 2018)

- X-ray CT Inspection for Medical Implants (Metrology.news)

- Analyzing Additive Manufacturing with CT (Video, rapid + tct 2019)