Cette page n'est pas compatible avec Internet Explorer.

Pour des raisons de sécurité, nous vous recommandons d'utiliser un navigateur à jour, tel que Microsoft Edge, Google Chrome, Safari ou Mozilla Firefox.

Contrôle de qualité dans la fabrication additive

À l’aide de la tomographie industrielle assistée par ordinateur

Contrôle de qualité dans la fabrication additive

L’impression 3D est une technologie de fabrication additive qui connaît actuellement la plus forte croissance. Presque chaque jour, de nouveaux matériaux, de nouveaux procédés ou de nouvelles machines arrivent sur le marché. Le succès est indéniable et promet un bel avenir à cette technologie, mais cette croissance introduit en même temps de nouveaux types de défauts d’impression 3D.

Les produits à haute complexité et à faible nombre d’unités étant le point fort de la technologie, les premiers utilisateurs viennent des secteurs de l’aérospatiale, de la médecine et du militaire, avec des exigences élevées en matière de qualité, de sécurité et de certification.

Les produits à haute complexité et à faible nombre d’unités étant le point fort de la technologie, les premiers utilisateurs viennent des secteurs de l’aérospatiale, de la médecine et du militaire, avec des exigences élevées en matière de qualité, de sécurité et de certification.

Le défi

L’évolution de la conception générative, l’optimisation de la topologie, les structures en treillis légères et la simulation conduisent à une complexité accrue dans les designs. Cette complexité quasi-illimitée pose un problème important quant aux méthodes d’inspection traditionnelles. Avec plus de 50 paramètres pouvant influer sur les résultats de l’impression sur métal, l’assurance qualité de l’impression 3D reste un défi constant.

La nouvelle technologie demande de nouvelles méthodes d’inspection qui tiennent compte des possibilités et des défis de cette technologie. Les produits fabriqués de manière additive doivent être minutieusement inspectés afin d’être certifiés pour utilisation dans des zones à haut risque. La meilleure méthode est la tomographie assistée par ordinateur. C’est la seule technologie fiable permettant d’identifier les défauts d’impression 3D et d’assurer la meilleure qualité possible.

La solution Volume Graphics : Inspection d’impression 3D – de la poudre à la pièce

VGSTUDIO MAX vous permet d’analyser les poudres, de vérifier les données de fusion et de les comparer aux données tomographiques ainsi que, après la fabrication additive, de mesurer les dimensions des pièces et d’analyser les défauts, tant à l’intérieur qu’à l’extérieur.

VGSTUDIO MAX est donc un outil universel pour identifier les principaux défauts d’impression 3D, de la matière première au produit final post-traité. Quelle que soit la complexité de la forme, VG permet à votre service de métrologie d’approuver les processus et d’inspecter vos pièces imprimées en 3D.

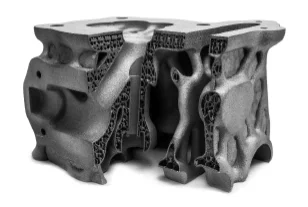

Pièce fabriquée par fusion laser sélective (image fournie par FIT AG)

Avantages

Volume Graphics met à votre disposition un outil complet pour toutes vos tâches, fournissant des résultats probants et la possibilité de créer des flux de travail efficaces :

Complet

- Fonctionnalités complètes réunissant les tâches de métrologie et la détection de défauts en un seul logiciel

- Mesure de géométries et défauts internes et externes

- Analyse microstructurale des poudres (granulométrie, défauts) et analyse des composants imprimés (couches d’impression, matière non fondue, défauts).

Révélateur

- Filtrage personnalisé des défauts pertinents, par ex. par taille ou forme, pour distinguer les mécanismes de formation de défauts

- Calcul de la taille des défauts par rapport à l’épaisseur locale de la paroi

- Simulation de contrainte basée directement sur les données CT pour vérifier l’effet de la porosité sur les propriétés mécaniques

- Corrélation entre les caractéristiques du bain de fusion et les données CT

Efficace

- Exécution de plans de mesure et détection de défauts automatisées

- Enchaînement fluide de tous les processus : des analyses manuelles et semi-automatiques en laboratoire jusqu’au contrôle de qualité entièrement automatisé en production, y compris, en option, la révision manuelle par l’opérateur.

Les solutions Volume Graphics en détail

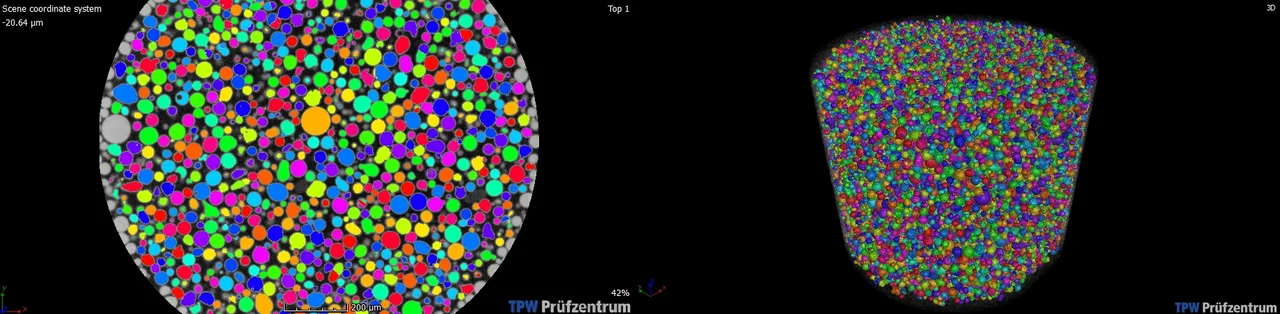

Fabrication additive – analyse des poudres

La poudre constitue la matière première utilisée pour beaucoup de pièces fabriquées de manière additive. La distribution en taille et en forme des particules de poudre nouvelles et recyclées influence le processus de fabrication. Cela affecte la répartition de la poudre et le processus de fusion et peut causer des défauts qui seront visibles plus tard dans la pièce finale. VGSTUDIO MAX permet d’analyser automatiquement la contamination des grains, les bulles d’air, la taille et la forme des grains, et cela pour des dizaines de milliers de particules.

Analyse morphologique de poudres métalliques : Volume, surface, sphéricité, compacité, répartition granulométrique (images fournies par TPW Prüfzentrum)

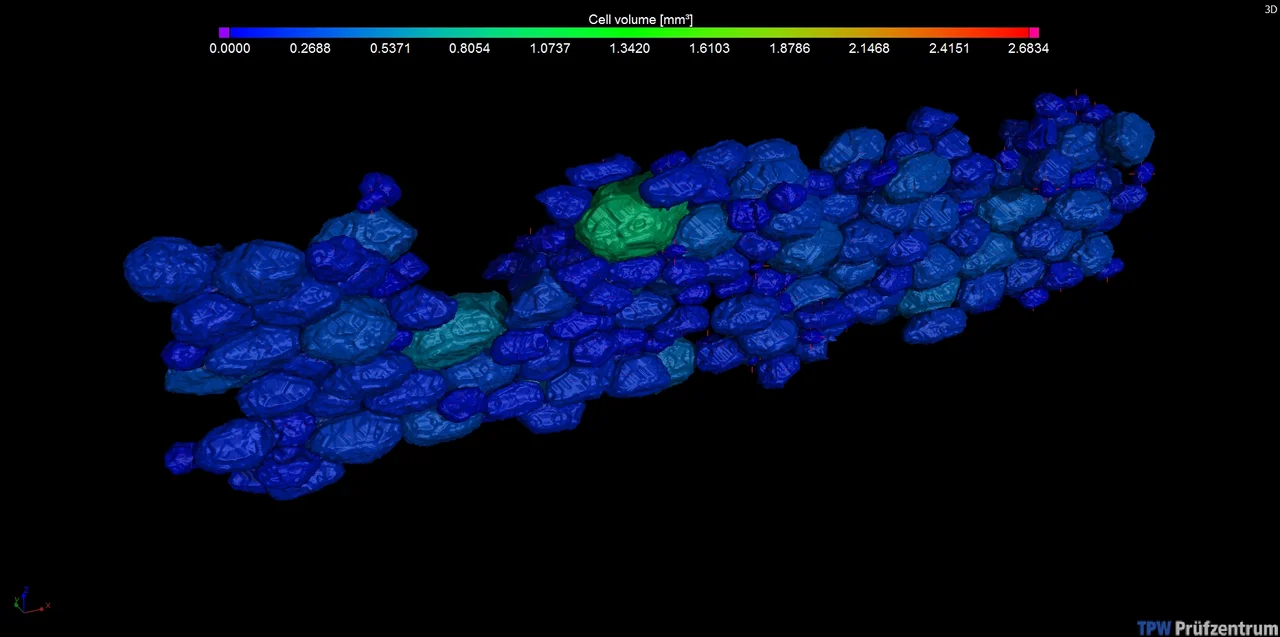

Entretoises à cellules ouvertes d’une mousse (images fournies par TPW Prüfzentrum

Cellules de grains de matériau d’une mousse (images fournies par TPW Prüfzentrum)

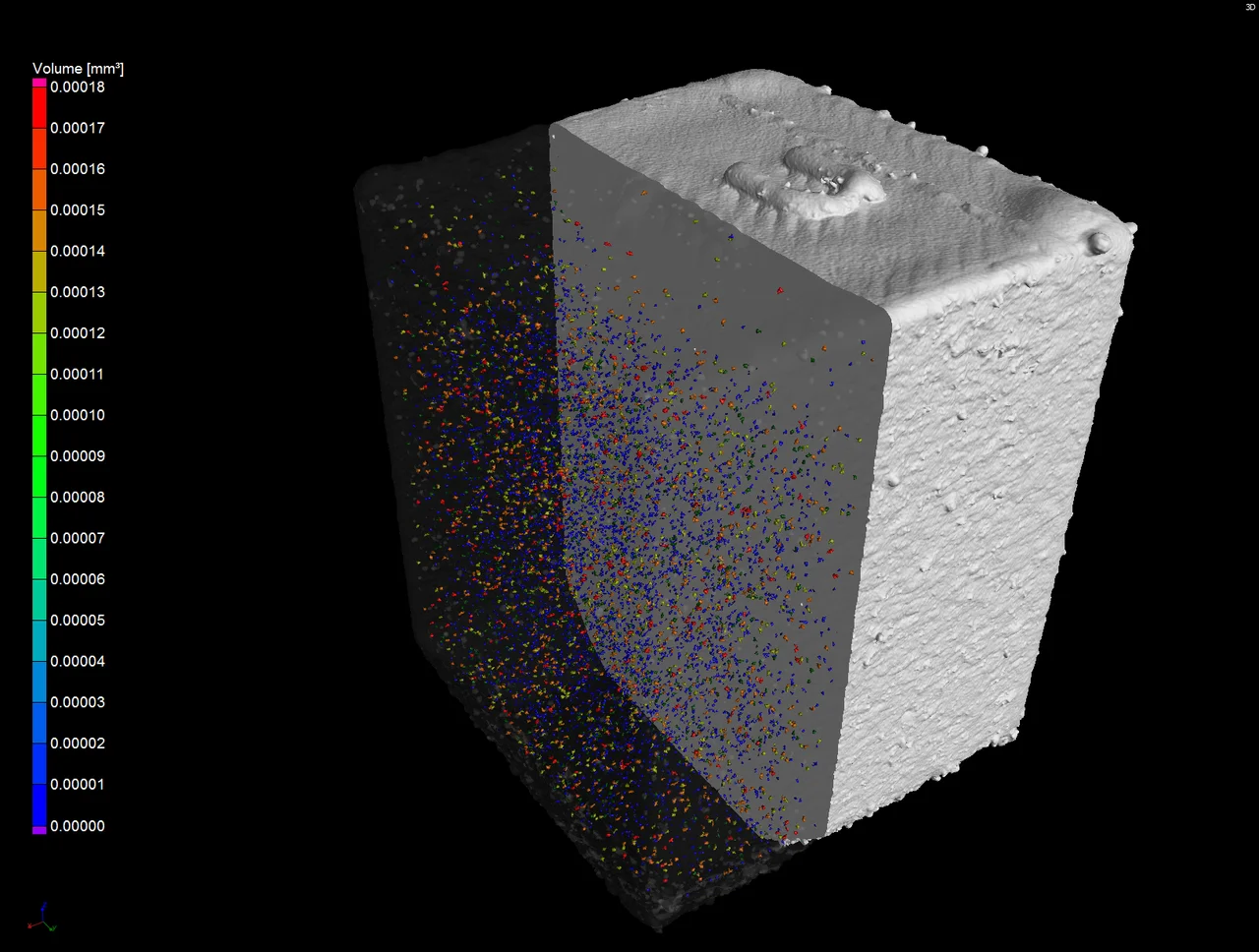

Défaut d’impression 3D : Porosité

L’impression de métal à base de poudre est similaire au soudage et donc confrontée aux mêmes défis tels que les vides, la porosité et les fissures dans le produit final, qui doit être qualifié afin de valider son intégrité structurelle.

Les analyses de défauts basées sur des données CT permettent d’identifier les pores et inclusions et de déterminer leur taille et forme. En filtrant les défauts à l’aide de critères tels que la sphéricité, la compacité ou la distance à la surface, il est possible de distinguer les mécanismes de formation de défauts.

Les analyses de défauts basées sur des données CT permettent d’identifier les pores et inclusions et de déterminer leur taille et forme (cube de densité 10 x 10 x 10 mm, AlSi10Mg ; image fournie par : FIT AG)

Analyse du bain de fusion

Les données du bain de fusion sont des données basées sur des tranches, relatives à la température, à la géométrie ou à d’autres paramètres physiques du processus de fabrication additive. Elles sont comparables aux données CT réelles. Des régions suspectes dans le bain de fusion peuvent être recherchées dans les données tomographiques afin de définir des zones d’intérêt permettant une analyse approfondie des défauts d’impression 3D.

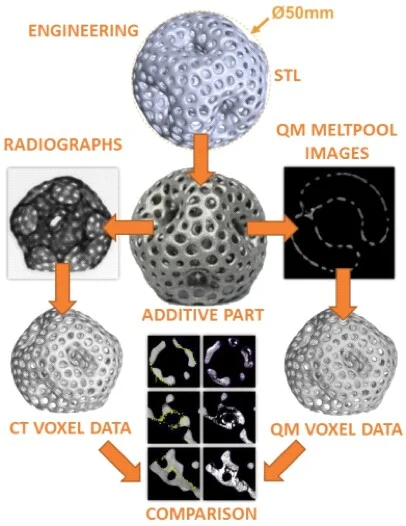

Workflow d’une analyse du bain de fusion : Les deux images du haut, au centre, montrent le modèle CAO de la sphère avec des défauts et le produit fini. À droite, il y a les images 3D QM du bain de fusion, et à gauche, les images radiographiques. Les six images en bas montrent la corrélation entre les défauts prédits et ceux identifiés à l’aide des deux technologies (images : Sintavia)

Inspection dimensionnelle de pièces

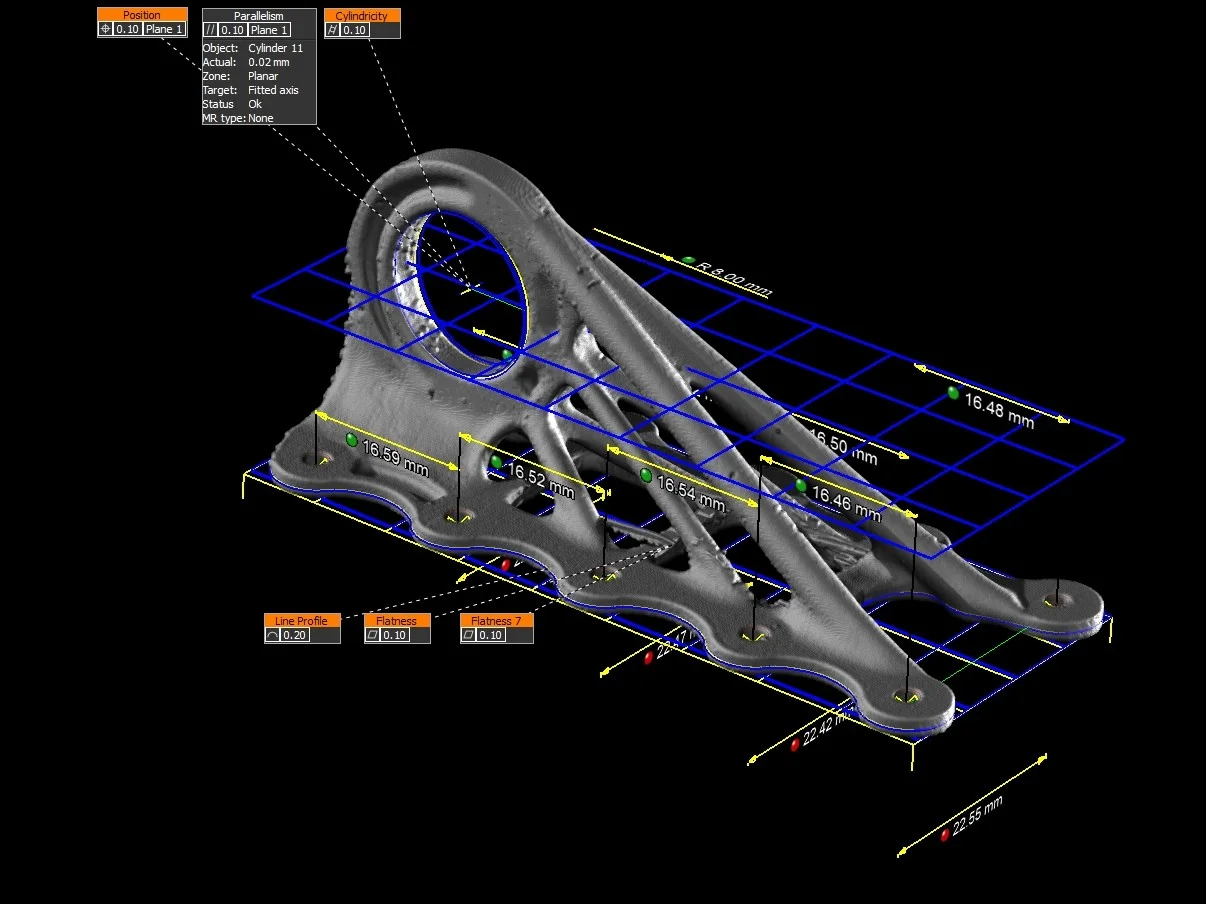

Des variations dimensionnelles se produisent également dans les pièces fabriquées de manière additive et entraînent des déformations complexes. VGSTUDIO MAX offre une suite complète de fonctions de mesure, allant des alignements complexes aux rapports de mesure personnalisables. Le tolérancement dimensionnel et géométrique peut être automatisé et appliqué aux données CT et de maillage.

Grâce à ces fonctions ainsi qu’aux analyses de l’épaisseur de paroi et du profil de surface, VGSTUDIOMAX permet une inspection complète de l’échantillon initial et vous aide à faire certifier votre processus de fabrication additive. En plus, VGSTUDIO MAX est capable de mesurer des géométries résultant de simulations d’impression 3D et peut ainsi vous aider à choisir les bons paramètres pour votre tâche d’impression 3D.

Mesure d’une pièce fabriquée de manière additive

Simulation de la mécanique des structures

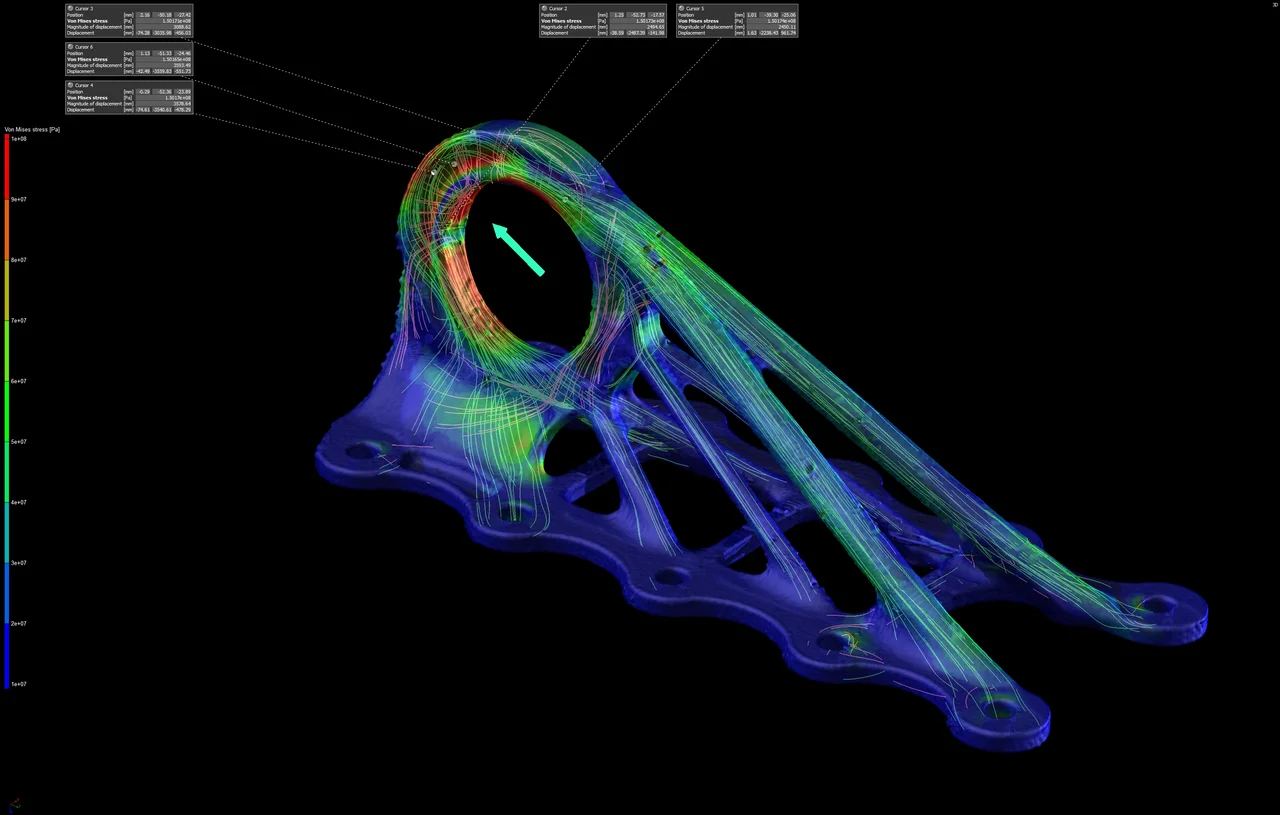

VGSTUDIO MAX permet d’effectuer une simulation de la mécanique des structures basée directement sur des images radiographiques. Les charges et contraintes sont appliquées à la pièce scannée et pas seulement au fichier CAO. Les pics de contraintes dus aux défauts géométriques et aux pores peuvent être simulés et visualisés sans convertir les données en maillages.

En savoir plus sur nos solutions de simulation micromécanique.

Lignes de force visualisées dans une pièce fabriquée de manière additive, calculées par VGSTUDIO MAX

Produits connexes

Informations supplémentaires

- Review: Volume Graphics VGStudio Max (DEVELOP3D)

- Sintavia uses QM Meltpool to Ensure Part Quality in Metal AM (Concept Laser / Sintavia)

- Assessing Additive Manufacturing Processes with X-ray CT Metrology (ResearchGate)

- Verifying Structural Integrity of Metal 3D-Printed Parts (Additive Manufacturing)

- Characterisation of powder-filled defects in additive manufactured surfaces using X-ray CT (Technical Paper, iCT 2018)

- X-ray CT Inspection for Medical Implants (Metrology.news)

- Analyzing Additive Manufacturing with CT (vidéo, rapid + tct 2019)