Cette page n'est pas compatible avec Internet Explorer.

Pour des raisons de sécurité, nous vous recommandons d'utiliser un navigateur à jour, tel que Microsoft Edge, Google Chrome, Safari ou Mozilla Firefox.

Test et développement de batteries

À l’aide de la tomographie industrielle assistée par ordinateur

Test et développement de batteries

La batterie est l’un des composants les plus chers et les plus importants pour la sécurité des voitures et d’autres véhicules électriques (VE). Il a la plus grande influence sur l’autonomie des véhicules et une mauvaise qualité peut entraîner une dégradation rapide de l'autonomie. Actuellement, les piles et batteries au lithium-ion (LIB) sont les plus répandues sur le marché. Vu qu’elle représentent une part élevée dans le coût total du véhicule et du fait que les LIB sont également cruciales en matière de sécurité, leur intégrité doit être garantie avec une fiabilité maximale en utilisant les dernières technologies de test de batteries.

L’électronique grand public nécessite des piles à densité d’énergie encore plus élevée. Des incidents récents ont démontré l’importance de garantir également la sécurité de ces appareils, en particulier s’ils sont portés sur le corps ou dans les bagages à main lors de l’utilisation des transports publics.

Non seulement la production de modèles établis est un sujet d’actualité, mais aussi les batteries occupent une place importante dans la recherche. Les défis de la R&D s’étendent de la conception des batteries à la caractérisation de la microstructure des composants. Les scientifiques visent à optimiser le matériau des anodes et des cathodes des LIB, ainsi qu’à étudier de nouveaux concepts tels que les batteries à l’état solide, pour lesquelles aucune une conception intérieure définitive n’a encore été établie.

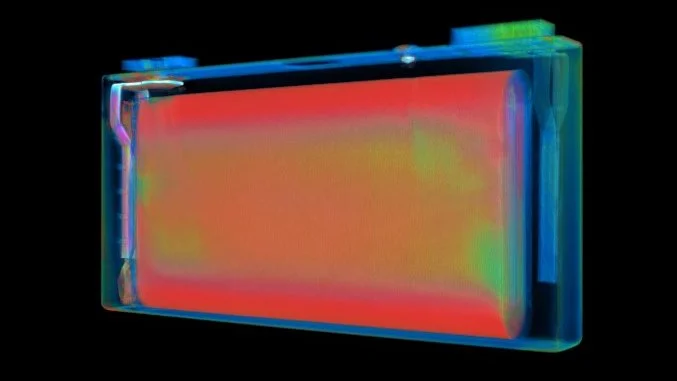

Illustration 1 : Cellule prismatique de VE (données fournies par Waygate Technologies)

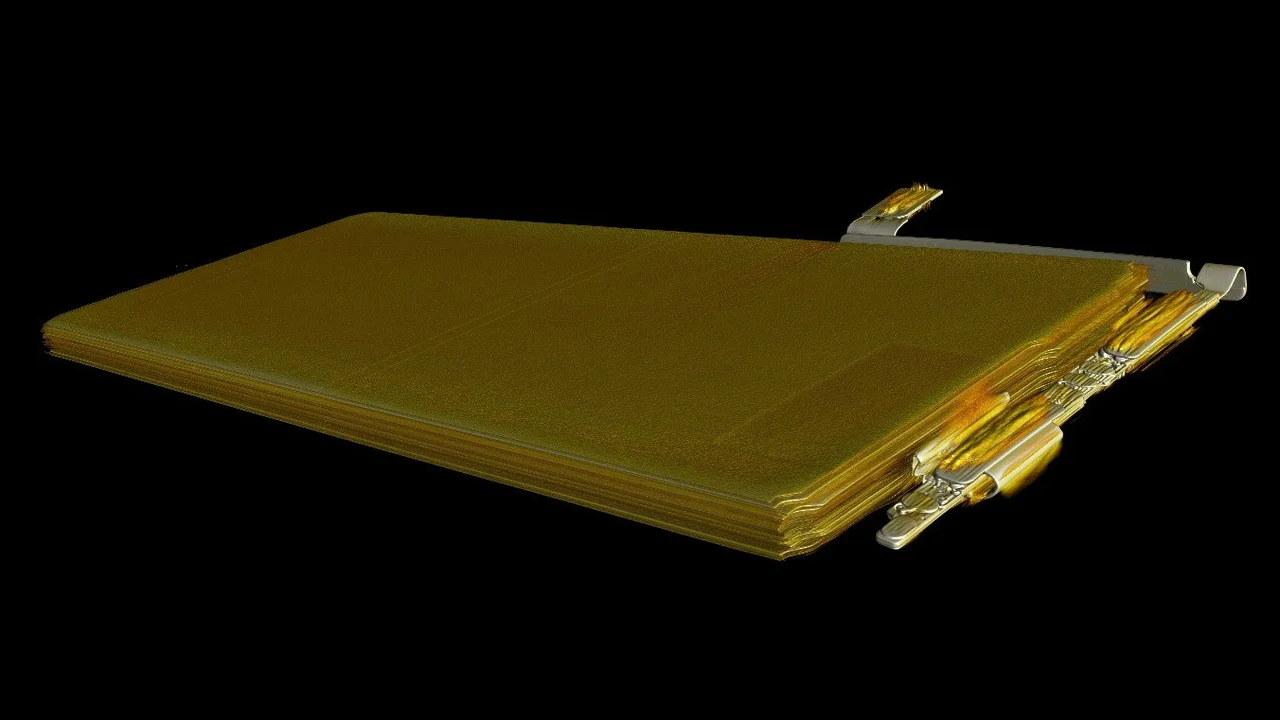

Illustration 2 : Batterie de smartphone (données fournies par Volume Graphics / PP)

Le défi

Du point de vue de la fabrication, les batteries doivent être testées pour éviter toute une série de défauts afin d’assurer une sécurité maximale. Par exemple, le boîtier des batteries au lithium-ion doit être parfaitement étanche, car l’électrolyte produit de l’acide fluorhydrique hautement toxique au contact de l’eau, ce qui est nocif pour l’homme et l’environnement. Les contaminations métalliques pouvant se produire pendant le processus de soudage du boîtier peuvent provoquer un court-circuit et entraîner un emballement thermique. Si les délaminages, les variations d’épaisseur de la cathode ou de l’anode ou bien une saillie trop faible de l’anode sont tous des défauts internes qui, dans un premier temps, ne conduisent pas forcément à une défaillance catastrophique, ils peuvent réduire la capacité et la durée de vie de la batterie.

L’optimisation des batteries à haute performance avec une capacité et une puissance encore plus élevées dans les véhicules électriques ou l’électronique grand public est un processus continu. Des progrès modestes peuvent être réalisés en améliorant les procédés de fabrication et la géométrie des cellules. Toutefois, pour réaliser des progrès plus importants, il faut mettre au point des matériaux entièrement nouveaux qui, par nature, présentent leurs propres défis, tels que le grand changement de volume des anodes de silicium pendant les cycles de charge et les contraintes mécaniques qui en résultent.

La solution Volume Graphics : La tomographie assistée par ordinateur (CT) offre une approche holistique, de la R&D sur les batteries aux contrôles de qualité pour le marché de la seconde vie en passant par la production en série.

Les batteries sont habituellement testées électriquement par rapport à leur capacité et à leur résistance. Étant donné que les méthodes conventionnelles ne permettent pas de regarder à l’intérieur du boîtier scellé, les défauts mécaniques ne sont souvent pas détectés. L’inspection par tomographie assistée par ordinateur (CT) permet toutefois de regarder à l’intérieur de la batterie assemblée, et le logiciel Volume Graphics fournit les bons outils pour utiliser ces données lors du contrôle de qualité final afin de dissiper tout doute sur l’intégrité de la batterie.

Le logiciel VGSTUDIO MAX permet aux clients de tester les batteries dans divers scénarios, qu’elles aient été produites en interne, fournies par un fournisseur ou même déjà installées dans le composant prévu. La CT permet de regarder à l’intérieur de la batterie et de découvrir les défauts avant qu’ils n'affectent la sécurité ou la fiabilité du composant.

En R&D, la technique d’imagerie 3D prédominante pour la caractérisation des matériaux actifs des batteries est le fraisage par faisceau d’ions focalisés combiné à la microscopie électronique à balayage (FIB-SEM). Les progrès récemment réalisés dans le domaine de la tomographie assistée par ordinateur permettent d’atteindre des résolutions allant jusqu'à 30 nm, ce qui en fait une alternative intéressante à la micro-tomodensitométrie classique et au FIB-SEM. Indépendamment de la source d’image, VGSTUDIO MAX fournit des outils pour caractériser les microstructures afin d’en tirer des statistiques sur, par exemple, la taille des particules ou la tortuosité de l’espace poral pour la modélisation de la batterie. En outre, grâce à la corrélation volumique numérique qui compare plusieurs mesures tomographiques, par exemple pendant le cycle ou avant et après le processus de formation, il est possible de quantifier les déplacements tridimensionnels en fonction du temps.

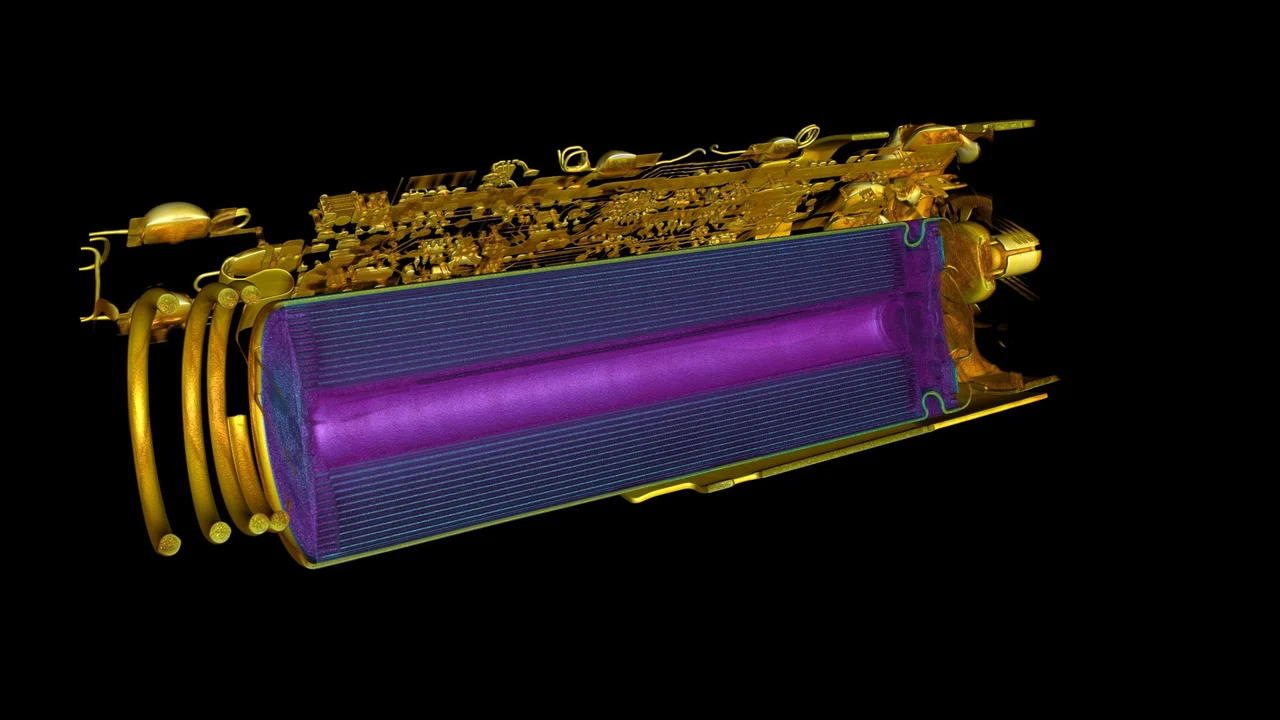

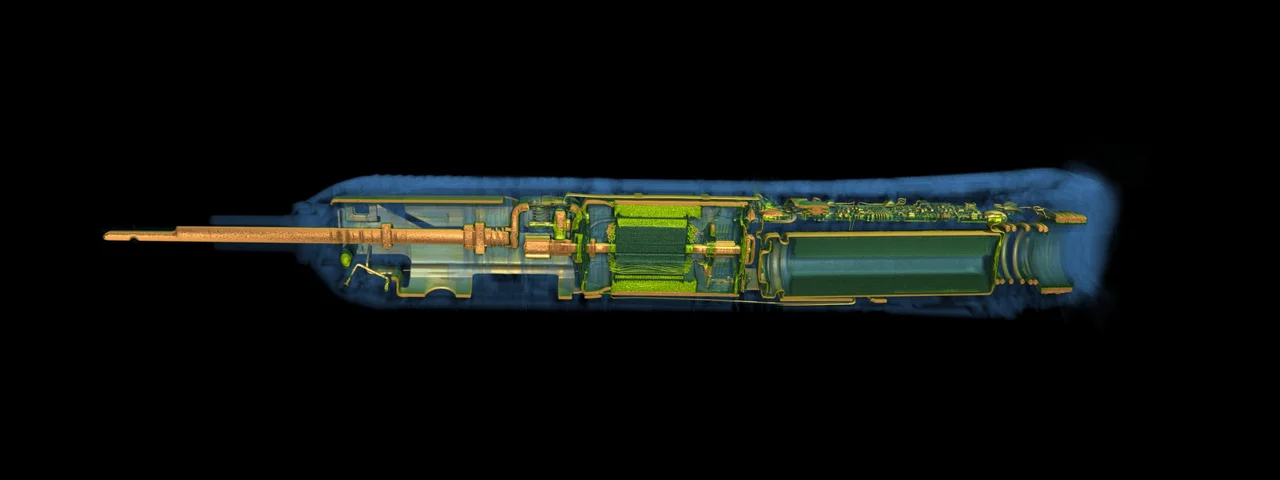

Illustration 3a : Inspection de la batterie d’une brosse à dents électrique. Pour obtenir une meilleure résolution, seule la zone comportant la batterie et la carte électronique a été scannée.

Illustration 3b : Inspection de la batterie d’une brosse à dents électrique. Batterie et carte électronique à l’intérieur du corps.

Avantages

Volume Graphics vous permet de procéder à une inspection complète des batteries lors du développement et du contrôle de qualité à l’aide de la tomographie industrielle :

Non destructif

- Examiner les défauts internes cachés de batteries scellées sans les ouvrir physiquement

- Contrôler des composants entiers avec des batteries fixes ou des modules de batteries comprenant plusieurs cellules

Révélateur

- Visualisation efficace en 3D et 2D : pour les inspections visuelles, il suffit de passer d’une vue à l’autre ou d’une tranche à l’autre

- Analyses prêtes à l’emploi pour des tâches spécifiques, par exemple la détection de pores ou d’inclusions, sans besoin de programmation

- Obtenir un « jumeau numérique » complet du composant individuel pour pouvoir l’inspecter même après la livraison (par exemple, si un client se plaint de la qualité)

Automatisé

- Transition fluide entre les analyses manuelles ou semi-automatiques en laboratoire et le contrôle qualité entièrement automatisé en production, y compris les vérifications manuelles laissées à la discrétion des opérateurs

Les solutions Volume Graphics en détail

Fabrication de batteries

Dans le but d’identifier les sources potentielles de défauts dans la production de cellules de batteries, nous avons intentionnellement produit des batteries présentant des défauts et avons utilisé la tomographie industrielle et le logiciel Volume Graphics pour détecter toute une série de défauts. Les données CT ont été fournies par Waygate Technologies.

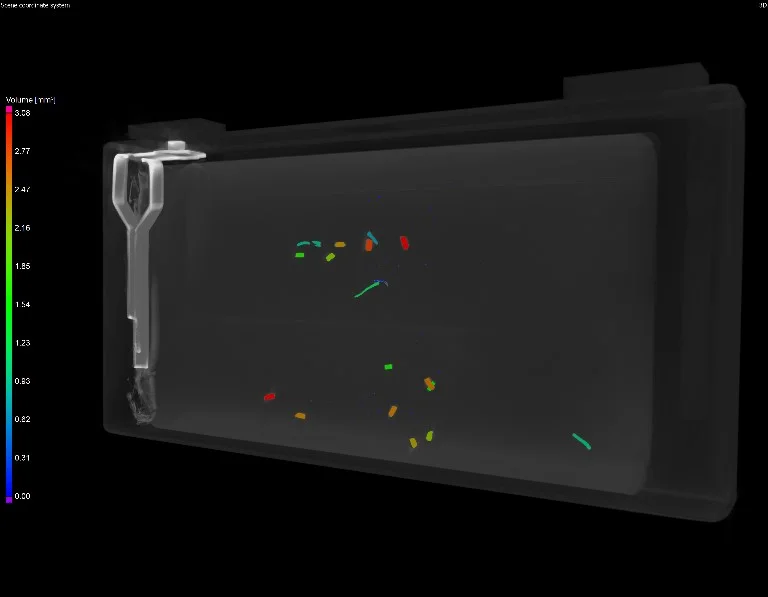

Particules métalliques

Le capuchon d’une cellule prismatique est généralement soudé au reste du boîtier. Si les paramètres de soudage sont mal choisis, de petites particules métalliques risquent de pénétrer dans la batterie et endommager le séparateur dans le rouleau de gelée. La fonction d’analyse des inclusions proposée par VGSTUDIO MAX vous permet de détecter ces particules et de mesurer leur taille et leur position afin de décider si une particule est critique ou non.

Illustration 4 : Cellule prismatique avec des inclusions métalliques (données fournies par Waygate Technologies)

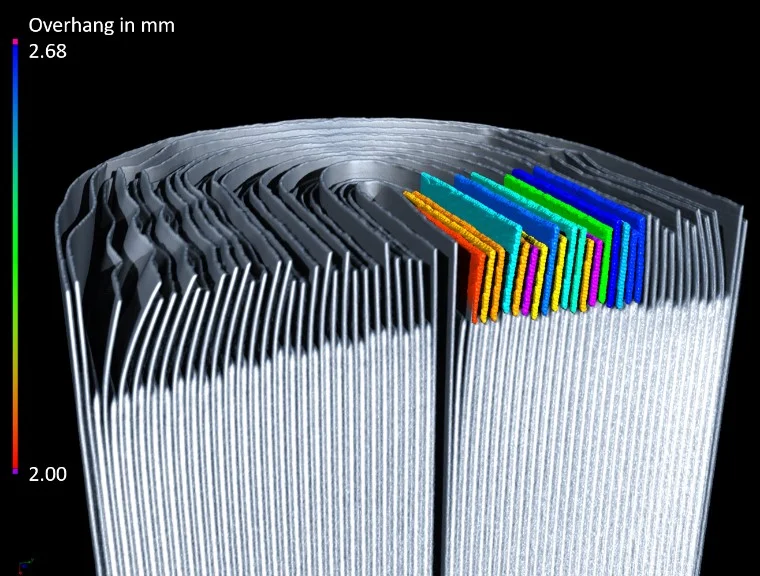

Saillie de l’anode

La saillie de l’anode est un critère de sécurité important dans les LIB. Avec une saillie trop faible, il y a un risque de dépôt de lithium – une précipitation de lithium métallique – qui peut endommager le séparateur et provoquer un court-circuit et, dans le pire des cas, à un emballement thermique. Les analyses CT vous permettent de vérifier si la saillie est suffisante, même si la batterie est déjà scellée ou installée dans un appareil électrique.

Illustration 5 : La saillie de l’anode est une caractéristique essentielle pour la sécurité des batteries lithium-ion qui peut être mesurée par tomographie assistée par ordinateur. Cette image montre une visualisation en code couleur des résultats d’analyse.

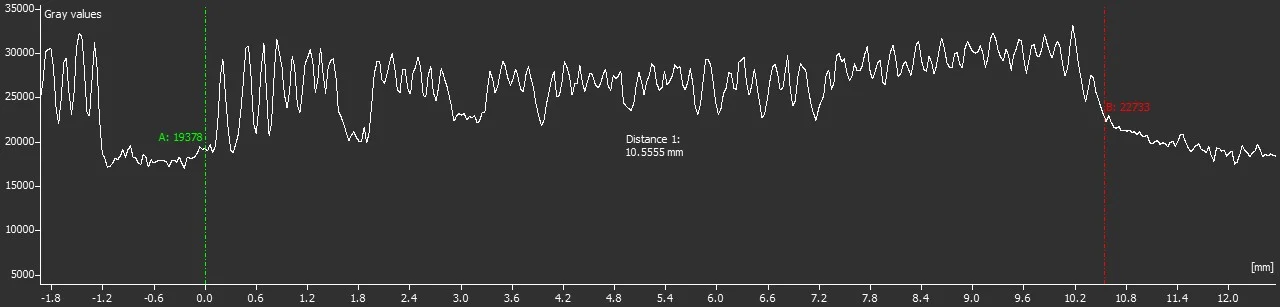

Délaminage

Bien que la délamination ne conduise pas dans un premier temps à une défaillance critique, elle réduit la capacité et la durée de vie de la cellule. Elle peut également provoquer un dépôt de lithium, ce qui peut endommager le séparateur et entraîner une défaillance critique de la batterie. Le logiciel Volume Graphics est capable de visualiser les délaminages, non seulement pendant la fabrication, mais aussi lors de la maintenance ultérieure si des délaminages se produisent après plusieurs cycles de charge.

Illustration 6a : En examinant les niveaux de gris perpendiculairement aux plis, il est possible de détecter les délaminages au moyen des grands plateaux à faibles valeurs de niveaux de gris.

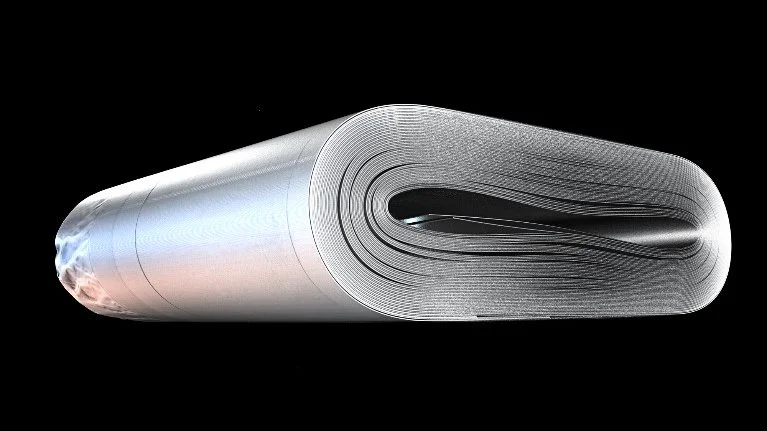

Illustration 6b : Rouleau de gelée composé d’une anode, d’une cathode et d’un séparateur enroulés. Les espaces sombres entre les plis sont des délaminages.

R&D

Optimisation

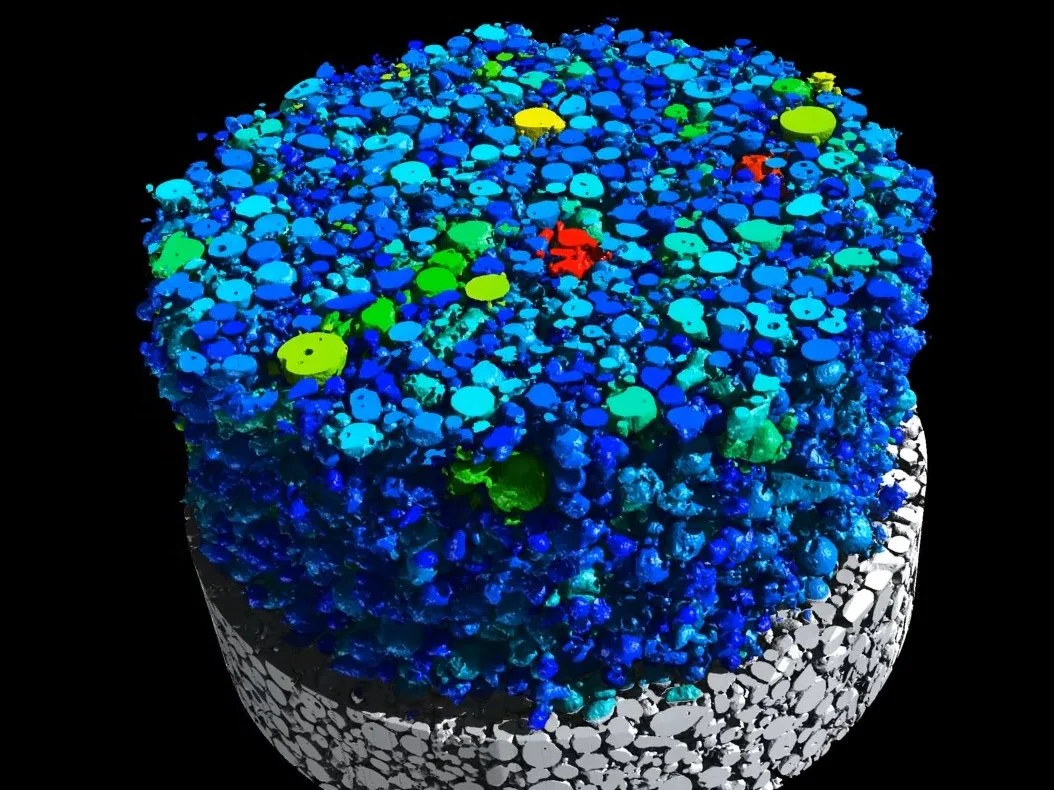

La caractérisation du matériau de l’anode et de la cathode fait l’objet de recherches continues. À l’aide de l’analyse des mousses proposée par VGSTUDIO MAX, vous pouvez caractériser la taille et la forme de chaque particule individuelle de la matière active et quantifier les particules dans des statistiques globales. Il est en outre possible d’étudier la distribution de la taille dans une certaine direction pour voir les variations du diamètre ou de la forme des particules en fonction de l’épaisseur du revêtement.

Illustration 7 : Les particules contenues dans la matière active des batteries peuvent être séparées et codées par couleur en fonction de la taille des grains.

Nouveaux concepts de batteries

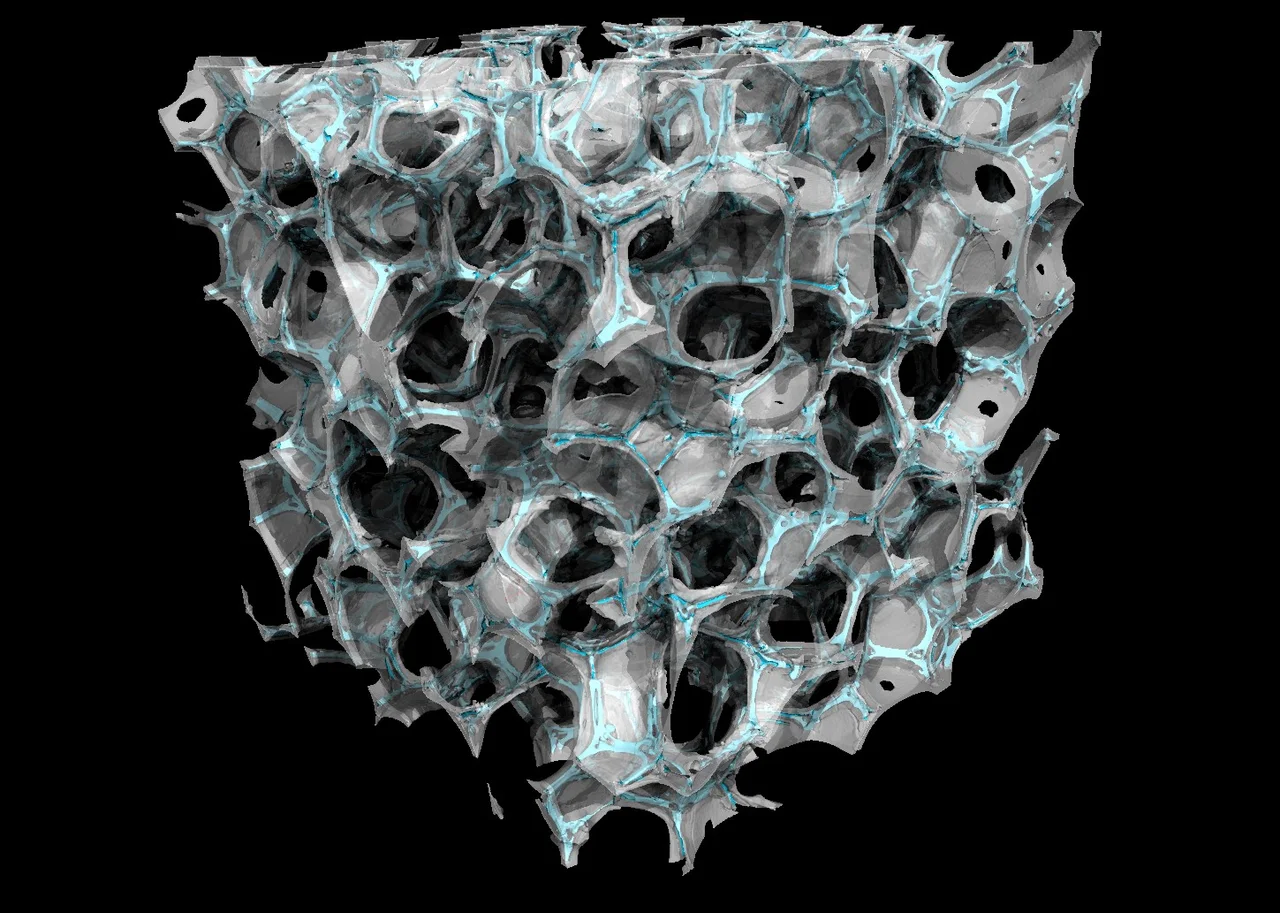

De nouveaux concepts de batteries, comme les batteries à l’état solide, pourraient nécessiter une conception de microstructure tout à fait nouvelle. Une conception fixe n’ayant pas encore été établie, les méthodes d’analyse doivent également offrir une certaine souplesse. Un exemple récent est celui des mousses céramiques ouvertes, qui sont fabriquées selon une méthode de réplique où une mousse polymère est recouverte de poudre céramique. Le polymère brûle pendant le processus de frittage, laissant des entretoises creuses dans la structure. VGSTUDIO MAX vous permet de caractériser séparément les cellules de la mousse ouverte et les canaux creux des entretoises et de les quantifier dans un flux de travail simple.

Illustration 8 : Les mousses céramiques sont des matériaux candidats pour les batteries à électrolyte solide. Du fait du procédé de fabrication des répliques, il y a de fins canaux dans les entretoises (en bleu).