Cette page n'est pas compatible avec Internet Explorer.

Pour des raisons de sécurité, nous vous recommandons d'utiliser un navigateur à jour, tel que Microsoft Edge, Google Chrome, Safari ou Mozilla Firefox.

Correction d’outil

À l’aide de la tomographie industrielle assistée par ordinateur

Compensation du retrait ou du gauchissement dans le moulage par injection

Le gauchissement est un défaut typique des pièces moulées par injection. Il résulte d’un refroidissement non homogène dû à la distribution volumique et au processus de remplissage. Un retrait et un gauchissement de la pièce finie se produisent même avec une gestion de la température via des canaux de refroidissement complexes imprimés en 3D et une simulation de l’ensemble du processus de moulage. Ce n’est pas la faute du mouliste, mais cela résulte de la géométrie, du choix des matériaux et de la conception des moules.

Le défi

Convertir les informations de déformation en activités réalisables est difficile et implique la coopération de plusieurs départements. Si des modifications sans effet sur la géométrie du moule, telles que le changement de point d’injection ou la modification des réglages de pression et de température, ne permettent pas de respecter la tolérance, vous pouvez optimiser la forme de la pièce à l’aide de la fonction de correction d’outil.

Pour compenser un défaut de moulage tel que le gauchissement, des points individuels sont généralement mesurés. Ensuite, l’écart est converti en points compensés à l’aide d’un logiciel CAO, souvent en combinaison avec Excel, les départements de métrologie et de conception communiquant avec des prestataires de services externes sur la base d’informations analogiques. L’utilisation de différents logiciels CAO et la communication sur papier au lieu de s’appuyer sur des informations 3D entraînent plusieurs cycles d’itération coûteux.

La solution Volume Graphics : un flux de travail numérique pour la correction d’outil

Le logiciel Volume Graphics accélère le flux de travail traditionnel, tout en fournissant beaucoup plus d’informations et de possibilités. Au lieu de points individuels, des informations de surface complètes peuvent être converties en géométrie compensée et exportées en tant que géométrie CAO pour le fabricant de moules.

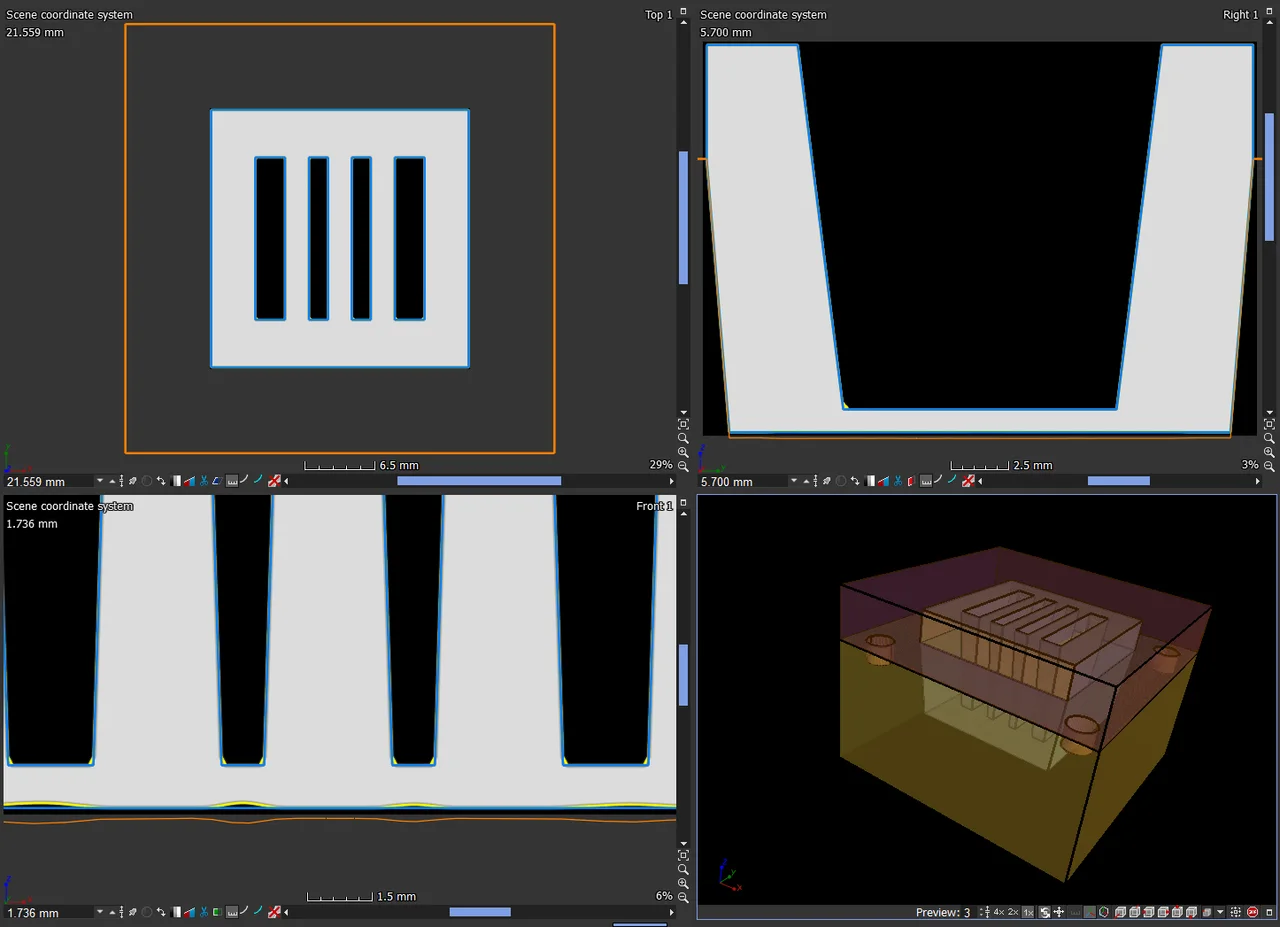

Le module Correction de la géométrie de fabrication (MGC en abréviation anglaise) permet de réduire le nombre d’itérations nécessaires à la fabrication d’un moule capable de produire des pièces dans les limites des tolérances. Ce module utilise les images tomographiques de votre échantillon ou les images obtenues par scanner optique pour calculer avec précision les modifications à apporter aux moules d’injection, aux outils de poinçonnage ou aux géométries des pièces imprimées en 3D, créant ainsi une correction d’outil. En analysant les effets de différents alignements, il est possible de minimiser le coût pour modifier un moule.

C’est l’utilisateur qui détermine la complexité et la qualité des surfaces compensées. Le module lui permet d’analyser à la fois la qualité de la courbure et la situation en termes de dépouille.

Ces corrections prennent en compte tous les détails de la pièce et du moule ainsi que le retrait et le gauchissement, sans besoin de processus complexes d’inspection ou de rétro-ingénierie. Exportez rapidement et facilement des informations sur les surfaces nouvellement calculées directement au format CAO et réalisez ainsi un ajustement optimal entre le moule et la pièce en quelques étapes seulement. Un maillage de simulation peut également être utilisé comme objet d’entrée, aidant à créer la première itération du moule.

Le module de correction de la géométrie de fabrication permet une interaction homogène et neutre en termes de format entre les services de conception et de métrologie et le fabricant de moules. Tout cela au sein d’un même logiciel.

Avantages

Volume Graphics fournit un outil facile à utiliser qui vous donne des résultats clairs et s’intègre parfaitement à votre flux de travail :

Économique

- Réduit le nombre d’étapes dans la fabrication de moules

- Échange direct de données 3D entre le service métrologie et le fabricant de moules

- Optimisation rapide de la géométrie du moule

- Accélération du temps de mise sur le marché

Convivial

- Un seul logiciel pour la métrologie et la correction d’outil, basées sur données CT et de maillage

- Une seule interface conviviale

- Facile à prendre en main

- Peu de formation nécessaire

Polyvalent

- Fonctionne pour le moulage par injection, la coulée, l’impression 3D et le formage de tôle

- Traite les données CAO et voxel, les nuages de points et les maillages (aussi simulés)

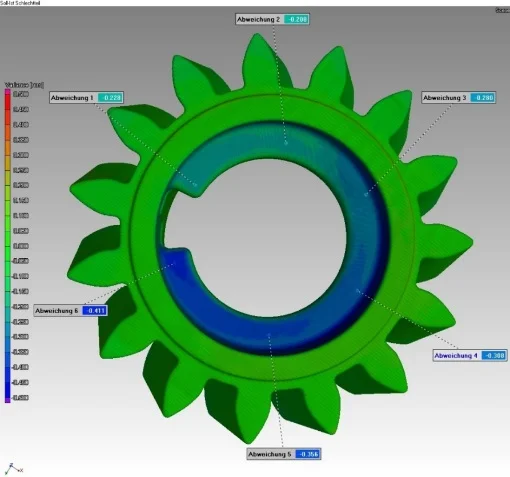

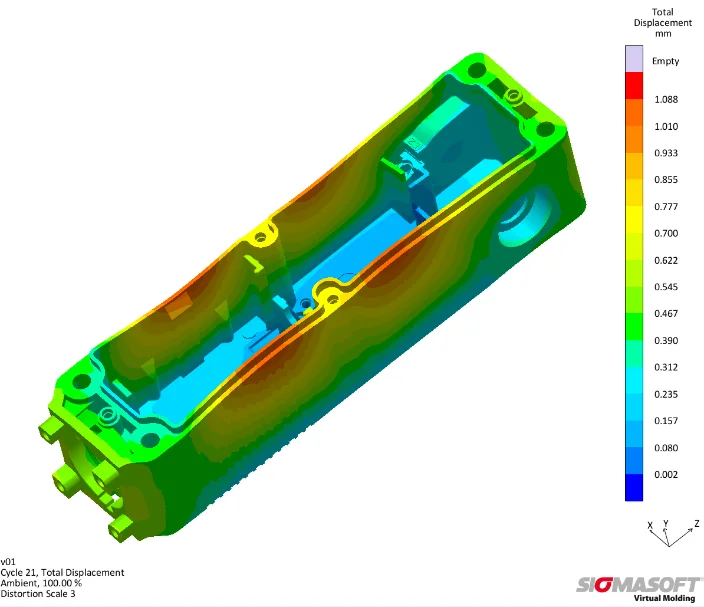

Simulation du processus de moulage

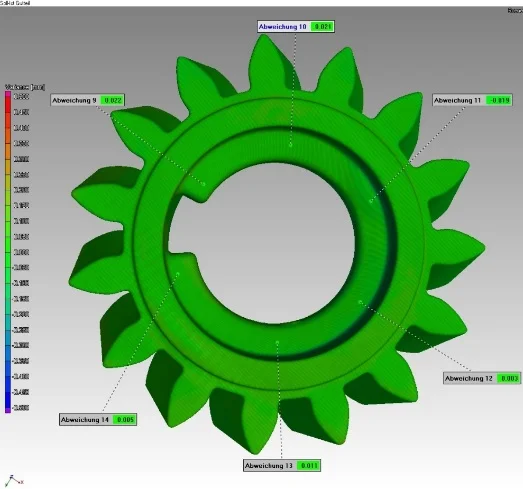

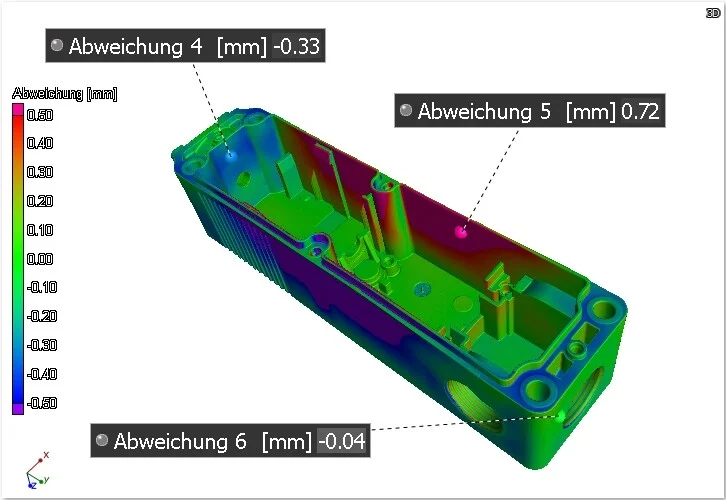

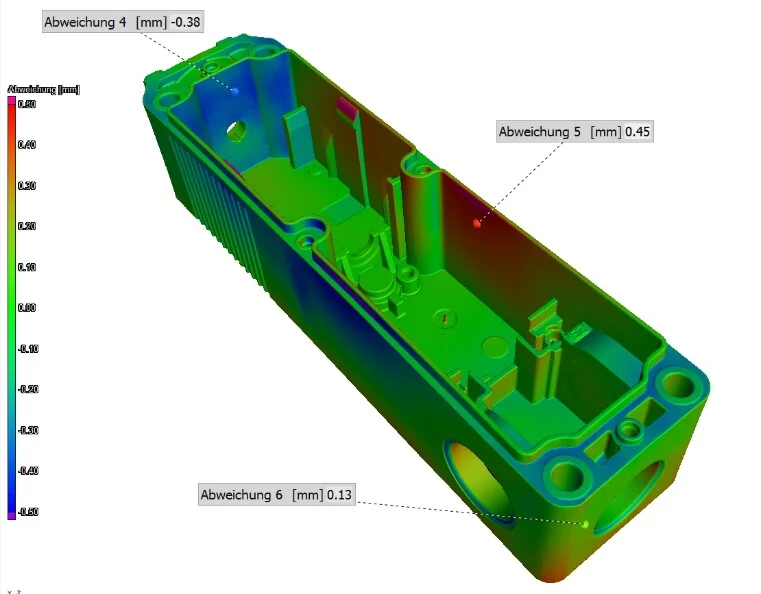

Inspection de l’échantillon initial de la première étape de conception

Inspection de la pièce après compensation et modification du moule

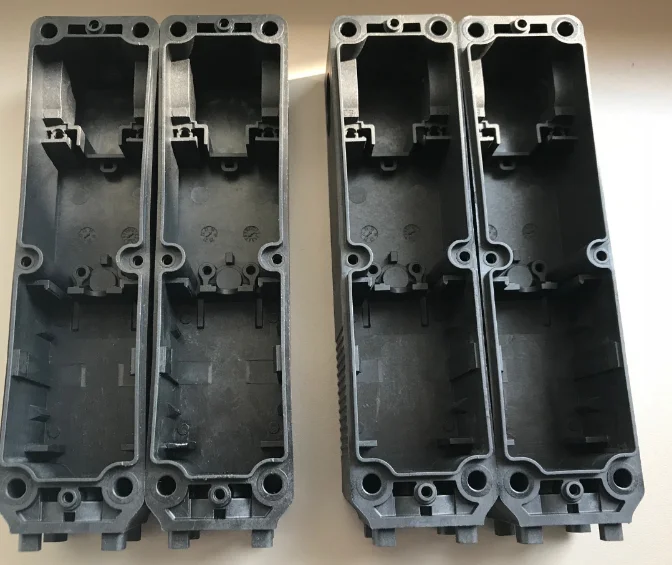

Pièce initiale déformée (à gauche) et pièce dans la tolérance, issue du moule optimisé (à droite)

Reconstruction de surface : mise à jour du modèle CAO principal, création d’un modèle CAO de la pièce réelle, y compris gauchissement

Compensation de surface : compensation du gauchissement, même pour les pièces imprimées en 3D

Correction d’outil : les zones corrigées de l’outil sont prêtes à être exportées vers un système de CAO