Diese Seite ist nicht mit dem Internet Explorer kompatibel.

Aus Sicherheitsgründen empfehlen wir Ihnen, einen aktuellen Browser zu verwenden, z. B. Microsoft Edge, Google Chrome, Safari oder Mozilla Firefox.

Metallguss

Einsatz von industrieller

Computertomographie im Gießprozess

Qualitätskontrolle und

Prozessoptimierung im Gießprozess

Die stetige Verbesserung der Gießverfahren und die Weiterentwicklungen von Gusslegierungen haben dafür gesorgt, dass es bis heute keine Alternative zum Gießverfahren gibt, wenn es um die zuverlässige Fertigung komplex geformter Gusswerkstücke aus Metall in großen Stückzahlen geht.

Mit dem stetig steigenden Anteil komplex geformter und immer größer werdender Gussstücke, dem hohen Grad an Funktionsintegration und mit der fortschreitenden Entwicklung der Gießereien zum Systemlieferanten werden Gießereien weltweit immer wieder vor neue Herausforderungen auch im Bereich der Qualitätssicherung und Qualitätskontrolle gestellt.

Hier geben wir Ihnen einen ausführlichen Überblick über Qualitätssicherung, Qualitätskontrolle und Prozessoptimierung im Gießprozess und wie Sie die industrielle Computertomographie in Kombination mit Volume Graphics-Software dabei unterstützen kann.

Wir beraten Sie gern unverbindlich zu Ihrem Anwendungsfall und geben Ihnen eine Kostenschätzung zum Einsatz industrieller CT im Gießprozess.

Inhalt

- Basics: Ungänzen, Störstellen, Gussfehler erkennen

- Wann sind Ungänzen in Gussstücken Fehlstellen und wann handelt es sich um Gussfehler?

- Qualitätsmanagement von Gusskomponenten im Bereich Leichtmetall-Sandguss, Kokillenguss und Druckguss

- Neue Chancen für Leichtmetall-Gießereien

- Einsatz von industrieller Computertomographie im Gießprozess

- Inspektion im Gießprozess mit CT-Qualitätssicherung

- Vorteile von CT für die Qualitätssicherung im Gießprozess

- Computertomographie im Gießprozess: Die Volume Graphics-Lösung im Detail

- Software-Module für die Qualitätssicherung

- Software-Module für die Entwicklung und den Produktionsanlauf im Leichtmetallguss

Basics: Ungänzen, Störstellen, Gussfehler erkennen

Gussstücke haben oft den Nachteil, dass sie unvermeidbare Störstellen (die zu Gussfehlern führen können) enthalten, etwa in Form von

- Gasporen

- Lufteinschlüssen

- Erstarrungslunkern und

- Fremdmaterialeinschlüssen

Abweichungen von geometrischen Maßen durch Schwindung und Verzug, Form- oder Funktionsfehler in Gießformen und Modellen oder ein mit zunehmender Produktionszeit auftretender Gießwerkzeugverschleiß sind weitere tägliche Herausforderungen in einer Gießerei, die es zu bewältigen gilt.

Übersicht über typische Fehlstellen und mögliche Gussfehler

- Lufteinschlüsse: etwa durch turbulente Gießformfüllung eingeschlossene Umgebungsluft

- Gasporosität: in Metallschmelze gelöste Gase, vorwiegend Wasserstoff / Restfeuchtigkeit in Formstoffen, Schlichten oder nach Trennmittelauftrag im Druckgießprozess

- Schwindungsdefizite: Schwindungslunker und Einfallstellen

- Risse: Warmrisse, behinderte Schwindung, Rissbildung bei Ausformung

- Kaltlauf: durch rissähnliche Kerben voneinander abgegrenzte, erstarrende Schmelzebereiche

- Blasenbildung (Blister): an der Gussstückoberfläche nach Lösungsglühung /Überalterung (Wärmebehandlung T6 oder T7)

- Deformationen (Verzug)

- Gießgrate: an Form- und Schiebertrennungen, Formverschleiß durch „Brandrisse“, Bruch von Sand-/Keramik-/Salzkernen

- Einschlüsse: Formsandrückstände, Feuerfestmaterial, harte Oxide wie Korund Al2O3, Spinelle MgAl2O4, Periklas MgO, Zirconiumoxid ZrO2 oder Quarz SiO2, metallische Einschlüsse (etwa abgebrochene Kernstifte oder Formkontursegmente)

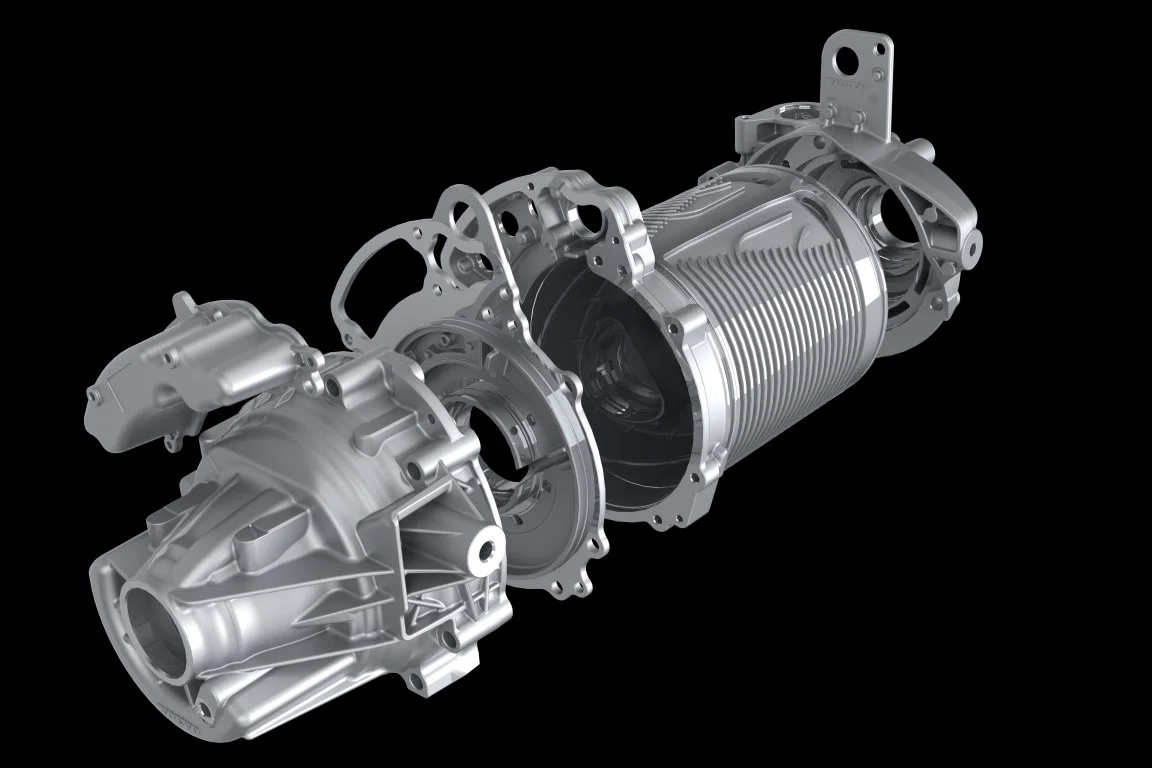

E-Motor-Gussstücke (Quelle: VOLVO Group)

Wann sind Ungänzen in Gussstücken Fehlstellen und wann handelt es sich um Gussfehler oder Gussdefekte?

Als Fehlstellen in Gussstücken werden jene durch die bekannten und industriell eingesetzten Gießverfahren nicht gänzlich zu vermeidenden, vom geometrischen und metallurgischen Idealzustand abweichenden Merkmale genannt. In der Gießereiindustrie werden diese Fehlstellen sehr oft auch Ungänzen genannt.

Oftmals werden aber auch die Begriffe Gussdefekte und Gussfehler schon bei einem nicht final bewerteten Gussstück benutzt und indizieren hier bewusst oder unbewusst, dass es sich um „schlechte“ Gussstücke, also um Ausschuss handeln muss.

Insbesondere bei den Begriffen „Gussdefekte“ und „Gussfehler“ muss jedoch beachtet werden, dass eine detektierte Ungänze in oder am Gussstück, z.B. eine Gasporosität, nicht grundsätzlich als Fehler oder Defekt eingeordnet werden darf. Erst die anschließende Analyse, Bewertung und Einordnung einer Ungänze anhand eines Prüfplans mit darin aufgeführten Toleranzangaben und/oder anhand eines Fehlerkatalogs entscheidet final darüber, ob z.B. die detektierte Gasporosität als ein zum Ausschuss führender Gussdefekt/Gussfehler eingestuft werden muss.

- Gussstücke mit Fehlstellen bzw. Ungänzen sind verfahrensbedingt und nicht vollständig vermeidbar

- Gussstücke mit Fehlstellen bzw. Ungänzen sind vor einer finalen Analyse und Bewertung grundsätzlich kein Guss-Ausschuss

- Erst Prüfvorschriften des Gussstück-Abnehmers lassen eine Einstufung in „in Ordnung“ (mit Ungänzen, jedoch in Toleranz) oder „Ausschuss“ (mit einem oder mehreren Gussdefekten oder Gussfehlern) zu

- Erst nach einer Analyse und Bewertung der im oder am Gussstück vorliegenden Fehlstellen bzw. Ungänzen sollte bei Abweichungen von den Sollvorgaben des Gussstückabnehmers von Gussdefekten oder Gussfehlern gesprochen werden

Qualitätsmanagement von Gusskomponenten im Bereich Leichtmetall-Sandguss,

-Kokillenguss und -Druckguss

Das Ziel in jeder Gießerei ist es, mögliche Fehlstellen (Ungänzen) und geometrische Abweichungen in und am Gussstück schnell zu identifizieren und zu klassifizieren. Dies geschieht im Rahmen der Prozessentwicklung, der Bemusterungsphase und des Produktionsanlaufs. Die Ergebnisse hieraus werden sowohl für Erstmusterprüfberichte als auch für Produkt- und Prozessoptimierungen verwendet.

In der Serienfertigung müssen sodann alle wichtigen Fertigungsparameter mit Stichprobenprüfungen oder sogar mit 100%-Prüfungen überwacht und je nach Gussstückqualität auch gezielt angepasst werden. Detaillierte Informationen aus der serienbegleitenden Qualitätssicherung sind dafür unabdingbar.

Auftretende Gussfehler können so rechtzeitig erkannt und der Gießprozess entsprechend angepasst werden, um Ausschuss zu vermeiden.

Methoden zur Untersuchung der Qualität von Gussstücken

Es gibt verschiedene Methoden zur Untersuchung der Qualität von Gussstücken, wie zum Beispiel:

- Ultraschall

- Mikroskopie

- REM-Analyse

- Taktile Messung

- 2D-Röntgen

- Industrielle Computertomographie (CT)

Viele dieser Untersuchungsmethoden wie Ultraschall, taktiles Messen oder 2D-Röntgen können nur einige der gießprozesstypischen Qualitätsprobleme aufdecken. Zudem werden Gusskomponenten oft auch einer zeitaufwändigen zerstörenden Prüfung unterzogen, um z. B. die vorhandene Porosität zu beurteilen und zu dokumentieren.

Auch Formfüll- und Erstarrungssimulationen zu Beginn einer Gießprozessentwicklung können nur Hinweise darauf geben, wo im Gussstück gießtechnische Herausforderungen in Form von Erstarrungslunkern, Porositäten durch Lufteinschluss oder Bauteilverzug zu erwarten sind.

Neue Chancen für Leichtmetall-Gießereien

Gießverfahren umfassen das gesamte Spektrum von sehr kleinen bis zu sehr großen, von schweren und eher dickwandigen Gussstücken bis hin zu großflächigen und eher dünnwandigen Gussstücken. Die Automobil- und Nutzfahrzeugindustrie ist weltweit ein bedeutender Abnehmer von Gussstücken aus Leichtmetall-Legierungen: Gussstücke mit hoher Funktionsintegration werden in Antriebssträngen, Fahrwerken und zunehmend mehr auch als Strukturbauteile im Karosseriebau eingesetzt.

Außerdem finden Gussstücke aus Leichtmetall immer mehr Verwendung in BEV/PHEV-Fahrzeugen: Elektromotor- und Getriebegehäuse, Komponenten für Traktionsbatterien und Brennstoffzellen und als Gehäuse für Elektronik-Komponenten.

Weitere wichtige Abnehmer von Gusstücken sind beispielsweise:

- die Energiewirtschaft

- die Elektrotechnik- und Elektronikindustrie

- die Luft- und Raumfahrtindustrie

Einsatz von industrieller Computertomographie im Gießprozess

Prüfung mittels industrieller Computertomographie: Nur die CT-Prüfung des real gegossenen Gussstücks sowohl in der Bemusterungsphase wie auch in der Serienproduktion gibt Aufschluss über die tatsächlich vorhandene Qualität von Gusskomponenten und bietet gleichzeitig die Basis für Produkt- und Prozessoptimierungen.

3D-Computertomographie-Daten (CT-Volumendaten) ermöglichen schnell und zerstörungsfrei einen umfassenden Blick auf und in das gefertigte Gussstück oder in eine fertig montierte Baugruppe, da CT-Volumendaten sowohl Oberflächen als auch innere Strukturen präzise abbilden können.

Einsatzmöglichkeiten der industriellen CT im Gießprozess sind unter anderem:

- Prüfung und Qualitätskontrolle in der Bemusterungsphase

- Prüfung und Qualitätskontrolle in der Serienproduktion

- Optimierung der Produkte und Prozesse

- Einblick in das gefertigte Gussstück oder die Baugruppe

- Inline-Kontrolle von Gussstücken

So hilft die industrielle CT bei der Inspektion von Geometrie und Porosität im Leichtmetallguss

Die industrielle Computertomografie (iCT) bietet die einzigartige Möglichkeit, die Qualität einer Gusskomponente vollständig zu analysieren. Sie hört nicht bei Oberflächendaten von leicht zugänglichen Geometrien auf, die auch herkömmliche Koordinatenmessmaschinen (KMM) oder optische Scanner liefern. Die iCT gibt einen tatsächlichen Einblick in vorliegende Ungänzen und zusätzlich die Möglichkeit, alle Dimensionen selbst innerhalb eines Gussstücks zu vermessen. Die vollständige Prüfung eines Gussstücks hinsichtlich Porosität und Geometrie bietet den schnellsten Weg von der Konstruktion in die Fertigung.

CT-Scans erzeugen eine Fülle von Daten über einzelne Gussstücke oder komplette Baugruppen, die es sinnvoll zu analysieren gilt. Die CT-Analyse- und Auswertungssoftware der Volume Graphics enthält alles, was für die CT-basierte Qualitätssicherung über den gesamten Produktentstehungsprozess von Gusskomponenten erforderlich ist.

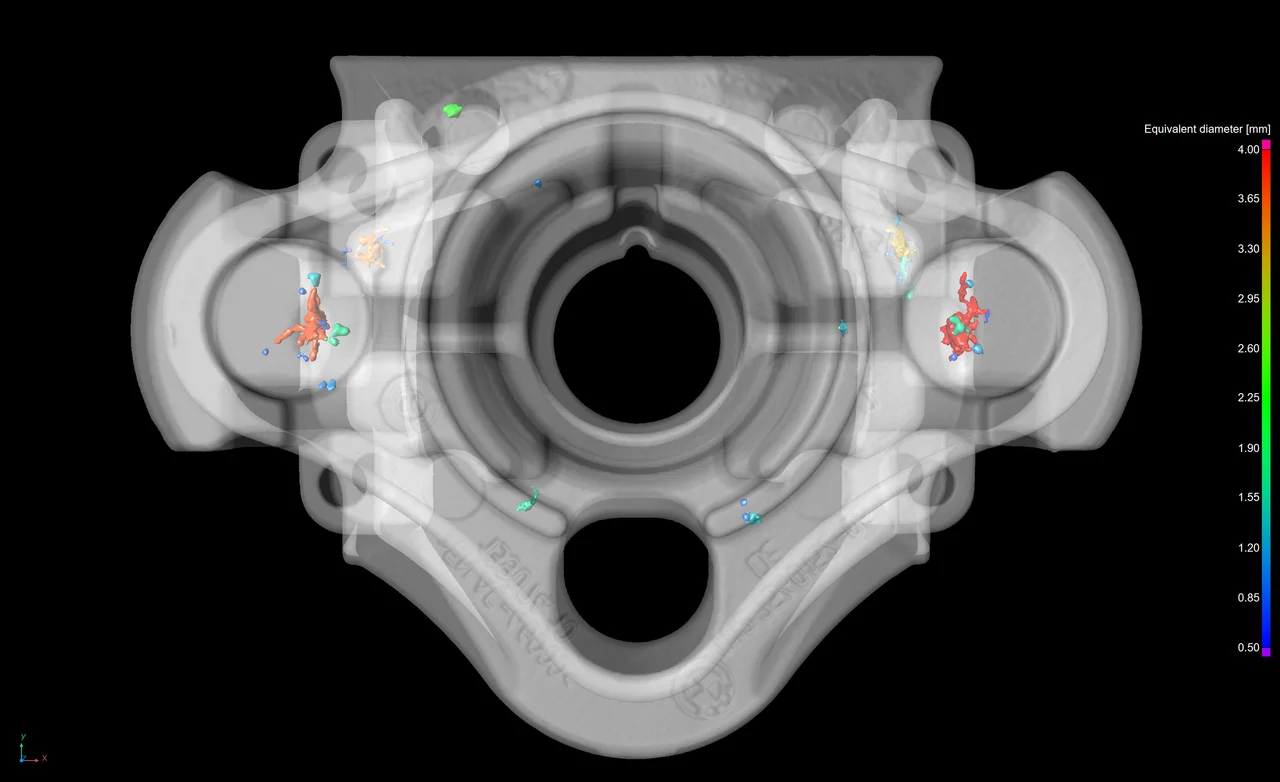

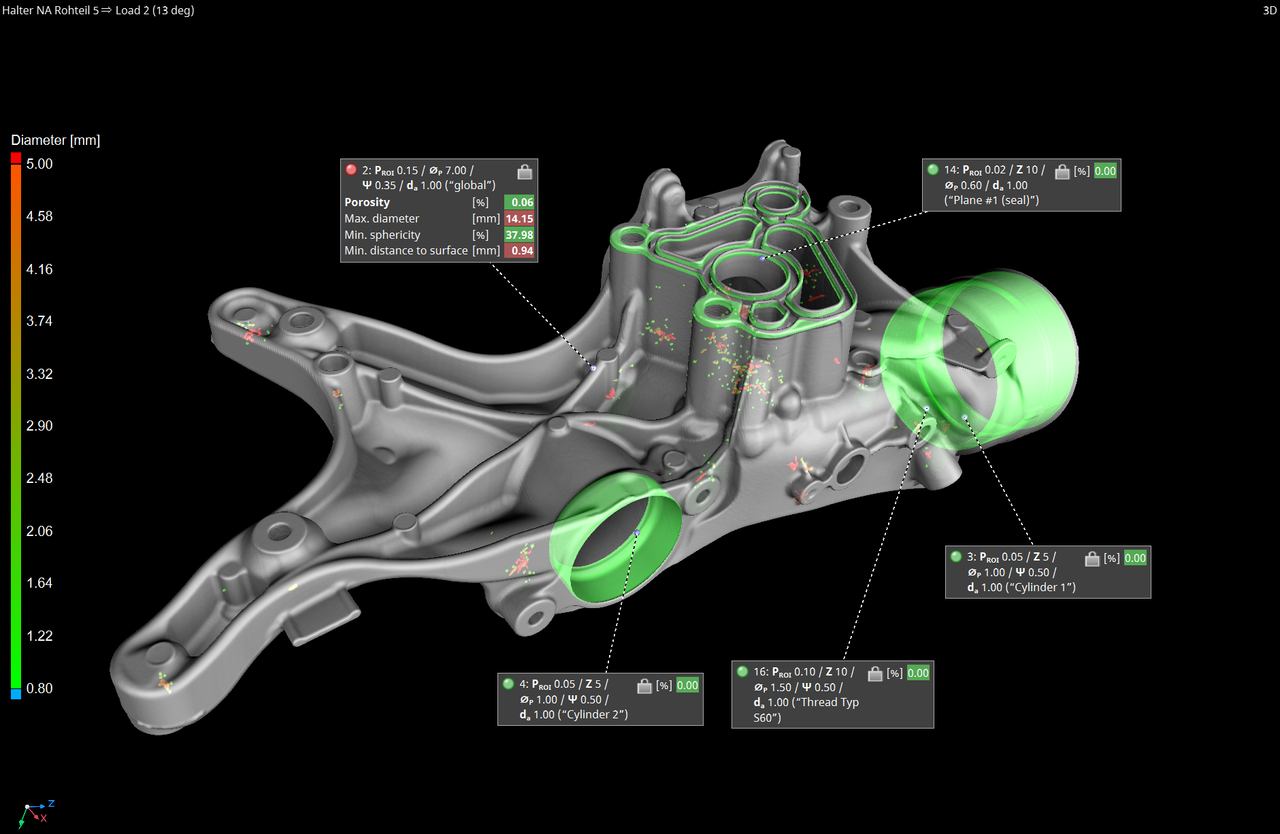

Beispielsweise ermöglichen die umfangreichen Funktionen zur Porositäts- und Einschlussanalyse die zuverlässige Erkennung, Darstellung und Auswertung von Ungänzen wie Porosität in Form von Gasblasen, Erstarrungslunker, Materialeinschlüsse und insbesondere im Druckgießverfahren auch von oft großen Mengen von Lufteinschlüssen.

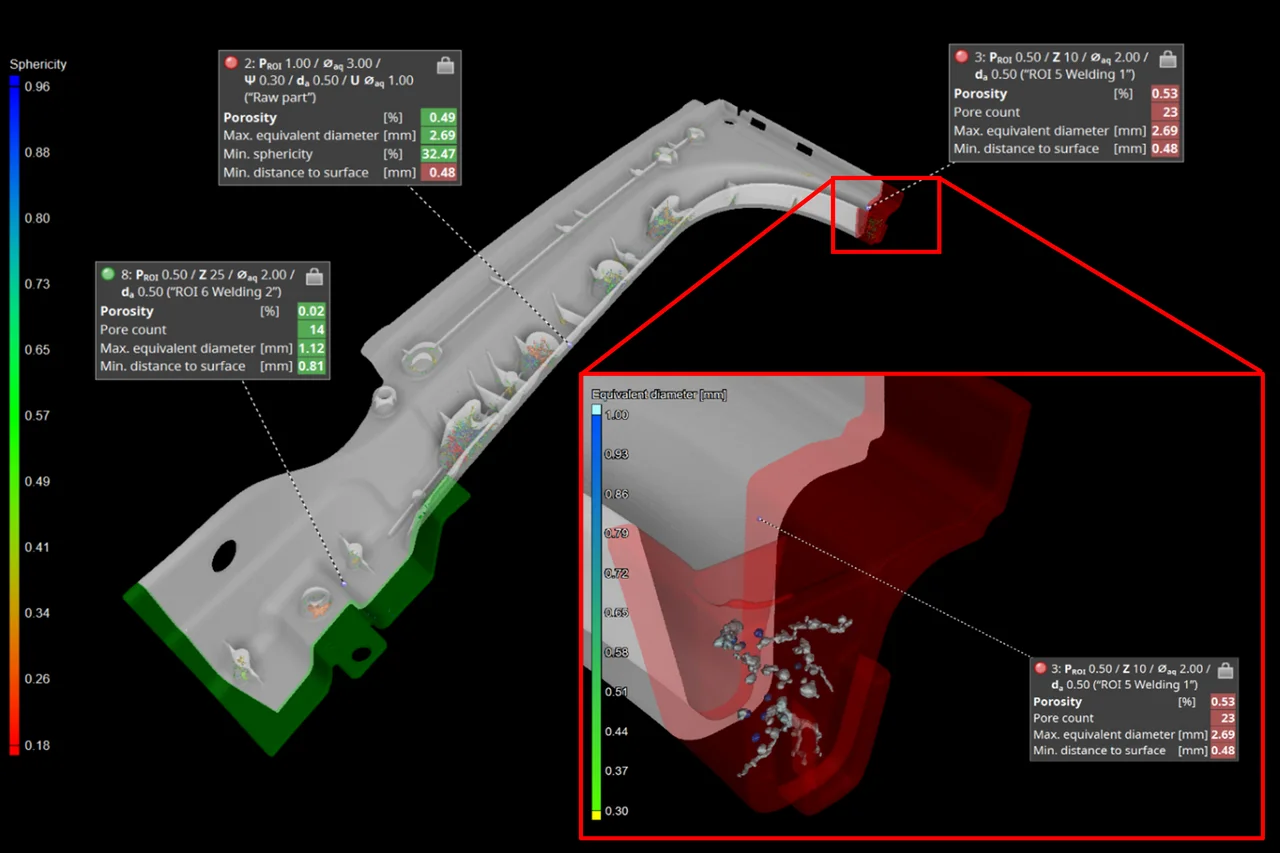

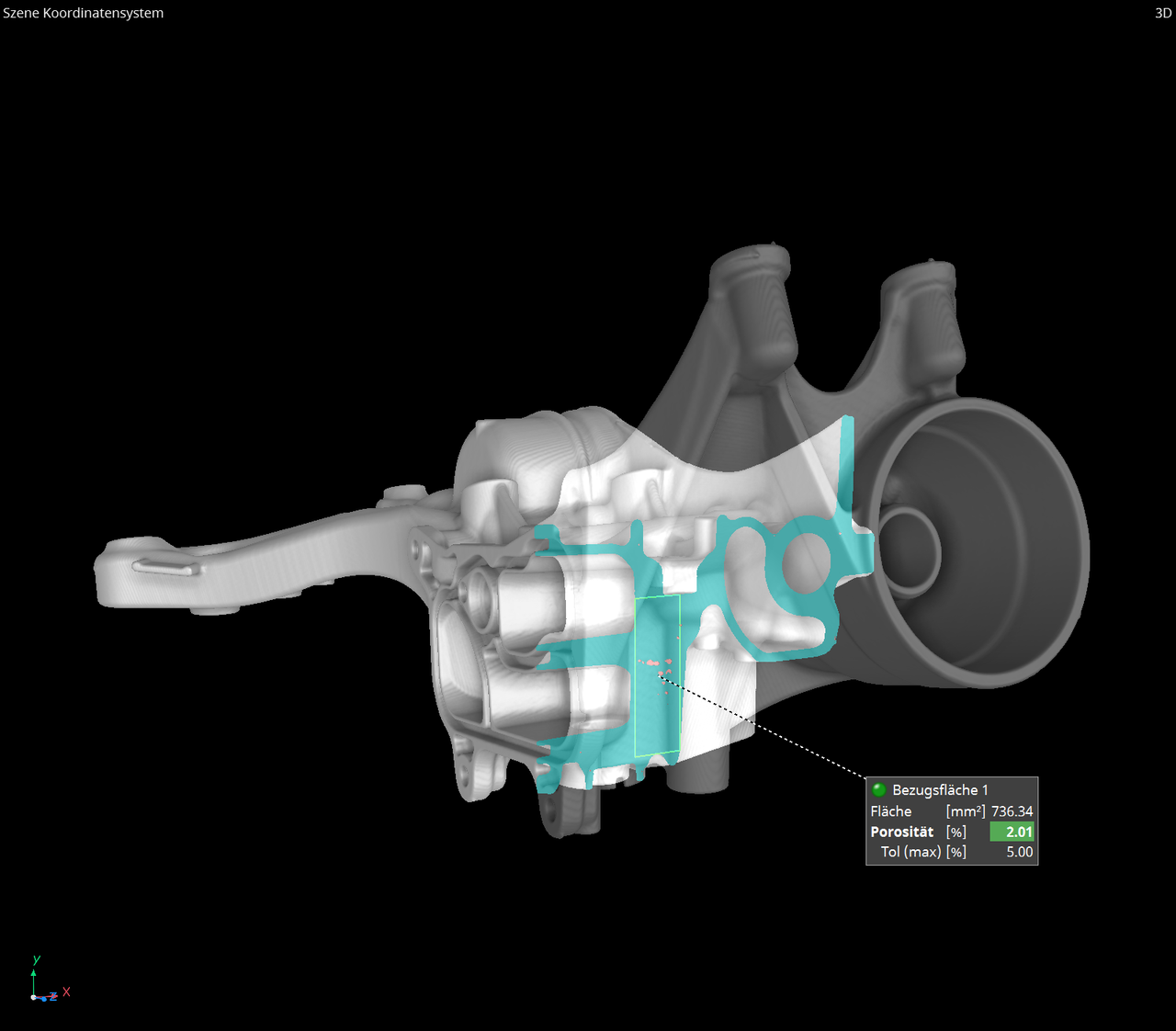

Beispiel 3D-CT-Inspektion: Porosität im definierten Inspektionsbereich zu groß für den nachfolgenden Fügeprozess MIG-Schweißen

Inspektion im Gießprozess mit CT-Qualitätssicherung

Volume Graphics bietet hervorragende, in der CT-Branche führende CT-Analysesoftware-Lösungen mit großem Kundennutzen.

Volume Graphics unterstützt dabei alle Bereiche des Metallgusses, vom Design und der Prozessentwicklung bis hin zur 100%-Inline-Prüfungen in der Großserienfertigung. Die 3D-CT-Inspektionen von ersten Gussstücken im Rahmen von Erstmusterabgüssen helfen dabei, Formkontur- und Wanddickenabweichungen zu erfassen und für die Gießformkorrekturen an Prototypen-Gießwerkzeugen und an ersten Serien-Gießwerkzeugen zu nutzen.

Prüfungen von Abmessungen, Form und Lage werden durch die Fähigkeit ergänzt, Fehlstellen (Ungänzen) innerhalb der Gusskomponente quantitativ und qualitativ auszuwerten und für Gießprozessoptimierungen heranzuziehen. Die Ergebnisse von Porositätsanalysen können sogar innerhalb der Volume Graphics Software für Festigkeitsuntersuchungen an „porenbehafteten“ Materialquerschnitten verwendet werden. Auch können die Ergebnisse von Porositätsanalysen zusätzlich auf Volumennetze übertragen werden, um diese mit Simulationslösungen wie z.B. NASTRAN und CAEfatigue auszutauschen.

100%-Inline-CT-Qualitätskontrollen mit industrieller CT und Volume Graphics Machine-Learning-Funktionalität

Bei 100%-Inline-Prüfungen mit oft nur kurzen Gießzykluszeiten und damit verbunden kurzen Taktzeiten für die CT-Datengenerierung müssen CT-Analysen auch bei entsprechend eingeschränkter Bildqualität zuverlässig funktionieren.

Volume Graphics bietet der Gießereiindustrie zusätzlich die Möglichkeit von kundenspezifischen CT-Analysen unter Nutzung von innovativen Machine-Learning-Funktionalitäten an. Die Volume Graphics ML-Simulationspipeline zur Erzeugung von Trainingsdaten zu typischen Gussstück-Ungänzen eignet sich hervorragend für die Optimierung von schnellen 100%-Inline-CT Porositätsprüfungen.

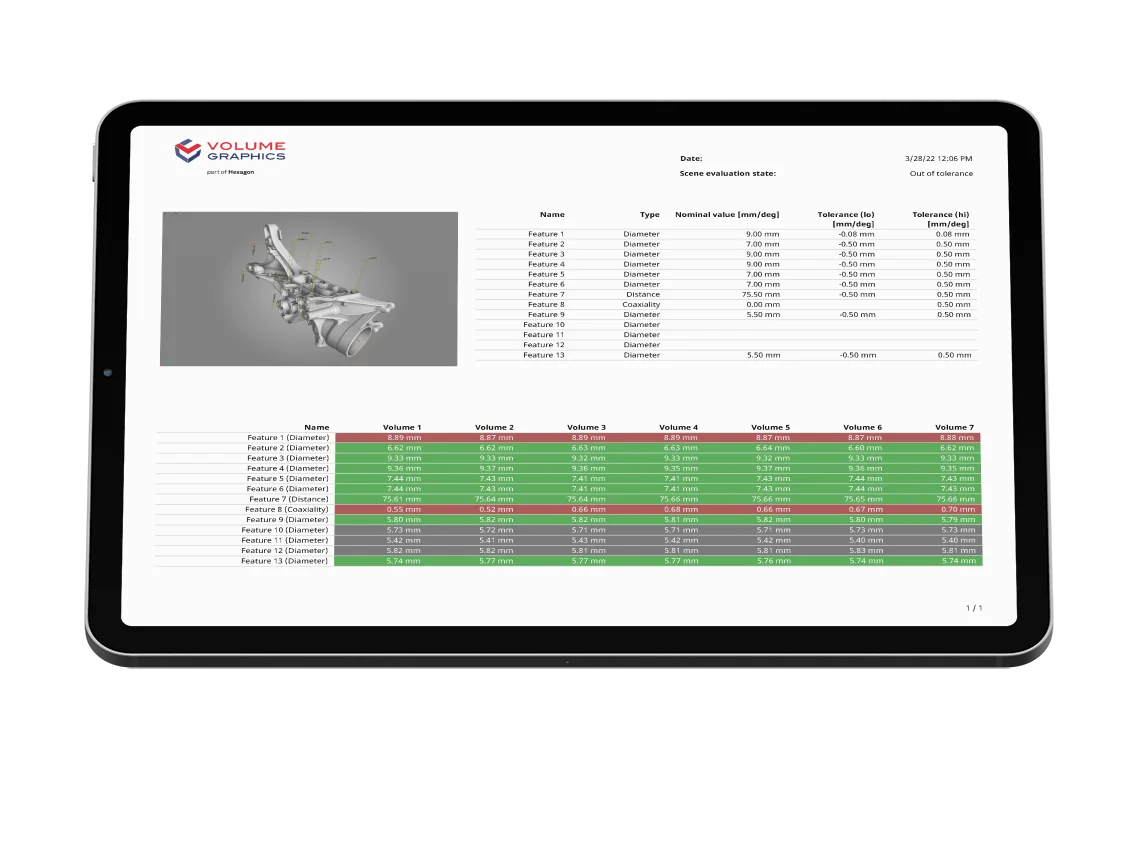

Eine in die Software integrierte Berichterstellung mit vielfältigen Visualisierungsoptionen ermöglicht eine einfache und an Kundenbedürfnisse anpassbare Erstellung von leicht verständlichen CT-Prüfberichten im Rahmen von Erstbemusterungsumfängen, zu Beginn eines jeden Produktionsloses, zu Requalifizierungsprüfungen und bei Bedarf auch im Rahmen von Reklamationsabwicklungen.

All dies lässt sich nahtlos von einem manuellen in einen halb- oder vollautomatischen Qualitätskontrollprozess überführen. Der automatisierte Prozess kann über Standard-Dateiformate an externe Systeme wie SPC-, ERP- oder MES-Software angebunden werden.

Vorteile von CT für die Qualitätssicherung im Gießprozess

Mit der Volume Graphics Software erhalten Sie ein bewährtes und umfassendes Werkzeug, das Ihnen aufschlussreiche Ergebnisse über den Gießprozess liefert:

Bewährt

- Zuverlässige Erkennung von Ungänzen (Poren, Lunker, Risse, Einschlüsse) auch bei schlechter Datenqualität

- Umsetzung der BDG-Richtlinien

P 201/P 202 und P 203 - Schnittstellen zu führenden Gießsimulationsanwendungen zur Validierung simulierter Porositäten

- Bewährt in der Leichtmetall-Gießerei- und Kunststoffspritzguss-Praxis mit mehr als 1000 Anwendern

- Nahtloser Übergang von der manuellen CT-Analyse im Messlabor über die halbautomatische CT-Analyse direkt in der Gießerei (Atline) hin zur vollautomatisierten Qualitätssicherung in der Produktion (100 % Inline)

Instruktiv

- Benutzerdefiniertes Filtern relevanter Fehlstellen, z. B. nach Größe, Form oder Abstand zur Gussoberfläche

- Berechnung der Fehlergröße im Verhältnis zur lokalen Gussstückwandstärke

- Virtuelle Bearbeitung zur Bestimmung der Oberflächenporosität des bearbeiteten Gussstücks

- Belastungssimulation direkt auf dem CT-Scan zur Bestimmung des Einflusses der Porosität auf die mechanische Festigkeit

- BDG-Richtlinie P 203: Einfache Generierung und Auswertung von P 203 Porositätsschlüsseln für beliebig viele Prüfbereiche in einem Gussstück

Umfassend

- Umfassende Funktionen für Defekterkennung, Wandstärkenanalyse, Messtechnik inkl. Form- und Lagetoleranzen und Werkzeugkorrektur in einer Software

- Umfangreiche Funktionen zur Porositäts- und Einschlussanalyse für unterschiedliche Anforderungen im industriellen Gießereiumfeld

- Machine Learning (ML) Funktionalität: Innovative Volume Graphics ML-Simulationspipeline für die Optimierung von schnellen 100%-Inline-CT Porositätsprüfungen

Wir beraten Sie gern unverbindlich zu Ihrem Anwendungsfall und geben Ihnen eine Kostenschätzung zum Einsatz industrieller CT im Gießprozess.

Computertomographie im Gießprozess: Ihre Möglichkeiten mit Volume Graphics im Detail

Übersicht über die Module der CT-Analysesoftware-Lösung von Volume Graphics für Anwendungen in der Gießerei:

Qualitätssicherung

- Porositäts‑/Einschlussanalyse

- Porositätsanalyse P 201/P 202

- Porositätsanalyse P 203

- Dimensionale Messtechnik

- Automatisierte CT-Prüfung (Inline-CT)

Entwicklung und Produktionsanlauf im Leichtmetallguss

- Wandstärkenanalyse

- Soll-ist-Vergleich

- Werkzeugkorrektur / Fertigungsgeometriekorrektur

- Strukturmechanik-Simulation

- 3D-CAD-Daten/PMI-Import

- Reverse Engineering

Software-Module für die Qualitätssicherung

Porositäts- und Einschlussanalyse

Mit der Porositäts-/Einschlussanalysefunktion in der Volume Graphics CT-Analysesoftware können Sie in Gussstücken typische Fehlstellen (Ungänzen) wie z.B. Gasporen, Lufteinschlüsse, Erstarrungslunker und Materialeinschlüsse in drei Dimensionen mithilfe von zerstörungsfreien Prüfungen (ZfP) zuverlässig erkennen, charakterisieren und visualisieren.

Erhalten Sie detaillierte Informationen über die detektierten Ungänzen in einem Gussstück:

- Unterscheiden Sie zwischen Gasporen, Lunkern, Rissen und Einschlüssen von Fremdmaterial

- Bestimmen Sie globale Porositätsparameter für das gesamte Gussstück

- Oder führen Sie lokale Porositätsberechnungen durch (lokale Porositätskonzentrationen)

- Bestimmen Sie die Eigenschaften von Einzelporen

- Ermitteln Sie Abhängigkeiten zwischen einzelnen Porositätsparametern

- Ermitteln Sie die statistische Verteilung von Porositäten im Gussstück mit Hilfe von Histogrammen

- Verknüpfen Sie Ungänzen mit Wandstärken und bewerten Sie so den Relativdurchmesser (Verhältnis Wandstärke zu Porendurchmesser)

- Überprüfen Sie mit der „Virtuellen Bearbeitung“, ob Porositäten bei der maschinellen Bearbeitung angeschnitten werden

Porengröße:

- Porenvolumen [mm³]

- Poren-Ø [mm]

- Äquivalenz-Ø [mm]: Ø einer Kugel mit dem gleichen Volumen wie dem der Pore

- Relativer Poren-Ø [ - ]: Verhältnis Poren-Ø zu Wandstärke an der Position der Pore

Porenform:

- Kompaktheit [ - ]: Verhältnis Porenvolumen zu Kugelvolumen aus Poren-Ø

- Sphärizität [ - ]: Zerklüftung einer Pore = Verhältnis Kugeloberfläche mit Äquivalenz-Ø zu Oberfläche der Pore

Porenposition:

- Abstand der Poren zueinander [mm]

- Abstand zur Gussstückoberfläche [mm]

- Abstand der Pore zu einer geplanten Bearbeitung [mm]

- Wandstärke an der Position der Pore [mm]

Weitere bedeutende Vorteile der Volume Graphics Porositäts- und Einschlussanalyse:

- Logische Verknüpfung mehrerer Porositätsparameter: Automatisieren Sie die Prüfung von Gussstücken durch individuelle Festlegung von Kriterien für einzelne Porositätsparameter, z.B. in funktionalen Gussstückbereichen (besondere Merkmale)

- Automatisierung: Mit der Software von Volume Graphics können Sie manuelle Arbeitsabläufe mit nur wenigen Mausklicks teilweise oder vollständig automatisieren. Dadurch sparen Sie bei Ihrer täglichen Arbeit nicht nur Zeit, sondern Sie können Ihren automatisierten Workflow auch nach Volume Graphics VGinLINE exportieren, um ihn dort in einer Atline- oder Inline-CT-Umgebung weiterzuverwenden.

Wenn Sie mehr erfahren möchten, klicken Sie hier.

Porositätsanalyse P 201 / P 202

Praxisorientierte 2D/3D-Porositätsanalyse für Leichtmetallgießereien: „Digitaler Schnitt“ bzw. „Digitaler Schliff“

Zur Prüfung von Porositäten in gewählten bzw. durch den Gussstückabnehmer vorgegebenen Gussstückquerschnitten kommen das VDG-Merkblatt P 201 und die BDG-Richtlinie P 202 für die quantitative Bewertung von inneren und äußeren Volumendefiziten zum Einsatz.

Die P 201/P 202 Porositätsanalysen von Volume Graphics bieten hierfür einen schnellen und digitalen, absolut zerstörungsfreien Ersatz für die klassische metallographische Schliffbildpräparation, bei der das Gussstück typischerweise zersägt werden muss.

Zusätzlich können diese 2D/3D-Porositätsanalysen entsprechend der Vorgaben nach den VW-Konzernnormen VW 50097 (P 201) oder VW 50093 (P 202) ausgewertet und dokumentiert werden.

- Beliebige Anzahl von „Digitalen Schnitten“ entlang der Raumachsen X, Y und Z möglich

- Porenbeurteilungen (Porenanteil [%]) über eine beliebige Anzahl von Bezugsflächen im Bereich des Digitalen Schnitts möglich

- Bezugsflächen können quadratisch, rechteckig, dreieckig oder kreisförmig auf die Schnittfläche gelegt werden

- Auswertung von weiteren Porenparametern „global“ über die komplette Schnittfläche

- Einmal für ein Gussstück in einer Evaluierungsdatei angelegte Porositätsprüfumfänge können beliebig oft ausgeführt werden und führen in nur wenigen Sekunden zum Ergebnis

- Sehr große Zeiteinsparungen bei Erstbemusterungsumfängen und bei Stichprobenprüfungen in der Serienproduktion

- Absolut „zerstörungsfreie“ Porositätsanalyse: Das Sägen, Fräsen, Drehen, Schleifen oder Polieren von Gussstückproben kann auf Sonderfälle reduziert werden oder sogar komplett entfallen.

Folgende Porositätsparameter können für eine Porositätsanalyse entsprechend der Richtlinien P 201/P 202 herangezogen werden (zweidimensionale Merkmale innerer und äußere Volumendefizite - Porosität):

- Porositätsklassen S, D, F, G: Beanspruchungsarten bei P 201

- Porenanteil [%]: Porenverlustfläche

- Poren-Ø [mm]: Porenlänge bzw. Vergleichsdurchmesser ØL

- A [mm]: Mindestabstand zweier benachbarter Poren zueinander

- Z [ - ]: Anzahl der Poren

Wenn Sie mehr erfahren möchten, klicken Sie hier.

Porositätsanalyse P 203

Die praxisorientierte 3D-Porositätsanalyse für Leichtmetallgießereien: Dreidimensionale Beurteilung von Porositäten in Gussstücken

Die Software von Volume Graphics bietet zusätzlich zur Standard-Porositätsanalyse für CT-Volumendaten die innovative und leicht bedienbare Porositätsanalyse nach BDG-Richtlinie P 203 an. Diese Richtlinie ist für die Prüfung von Gussstücken aus Aluminium-, Magnesium- und Zinkgusslegierungen mittels Röntgen-Computertomographie (CT) entwickelt worden.

Die Porositätsanalyse nach BDG-Richtlinie P 203 erweitert nicht nur die auf die auf zwei Dimensionen ausgelegten BDG-Richtlinien P 201/P 202 in die dritte Dimension, sondern legt zusätzlich auch einen Schwerpunkt auf die spezifische Bewertung der funktionsrelevanten Bereiche eines Prüfobjektes: Eine beliebige Anzahl frei definierbarer, dreidimensionaler Prüfregionen mit jeweils unterschiedlichen Porositätsparametern können festgelegt und mit nur einem Prüfschritt analysiert und ausgewertet werden. Als Ergebnis werden die Volumendefizite zu jeder Prüfregion nach Größe, Volumen, Anzahl und Position sowie mit Angaben zur Porenmorphologie (Sphärizität, Kompaktheit) mit Hilfe von Ergebnismarkern in der 3D-Ansicht und/oder Ergebnistabellen ausgegeben. Einmal in Evaluierungsdateien angelegte Prüfroutinen für ein zu prüfendes Gussstück können im Rahmen von Erstmusterprüfumfängen und für die serienbegleitenden Atline-CT Stichprobenprüfungen beliebig oft wiederholt werden.

Die Porositätsanalyse nach BDG-Richtlinie P 203 deckt hierbei insbesondere die Anforderungen der Automobilindustrie ab. Ergebnisse hieraus können in eine SPC-Software importiert und statistisch ausgewertet und als Basis für Gießprozessoptimierungen verwendet werden.

Folgende Porositätsparameter können für eine Porositätsanalyse entsprechend der BDG-Richtlinie P 203 herangezogen werden (dreidimensionale Merkmale innerer Volumendefizite - Porosität):

Volumenporosität:

- Pg [%] Volumenporosität global

- Proi [%] Volumenporosität in frei definiertem Teilbereich (ROI = engl.: Region of Interest. Region von Interesse)

Porengröße:

- Vp [mm³] Einzelporenvolumen

- Øp [mm] Porendurchmesser

- Øaq [mm] Äquivalenzdurchmesser

- U Unberücksichtigte Poren (ergänzt um auswertbare Größe)

Porenform:

- C [ - ] Kompaktheit

- Ψ [ - ] Sphärizität (Zerklüftung einer Pore)

Porenposition:

- Gap [ - ] Abstand der Poren zueinander (Porendurchmesser Øp)

- da [mm] Abstand zur Gussstückoberfläche

- Z [ - ] Anzahl der Poren

Wenn Sie mehr erfahren möchten, klicken Sie hier.

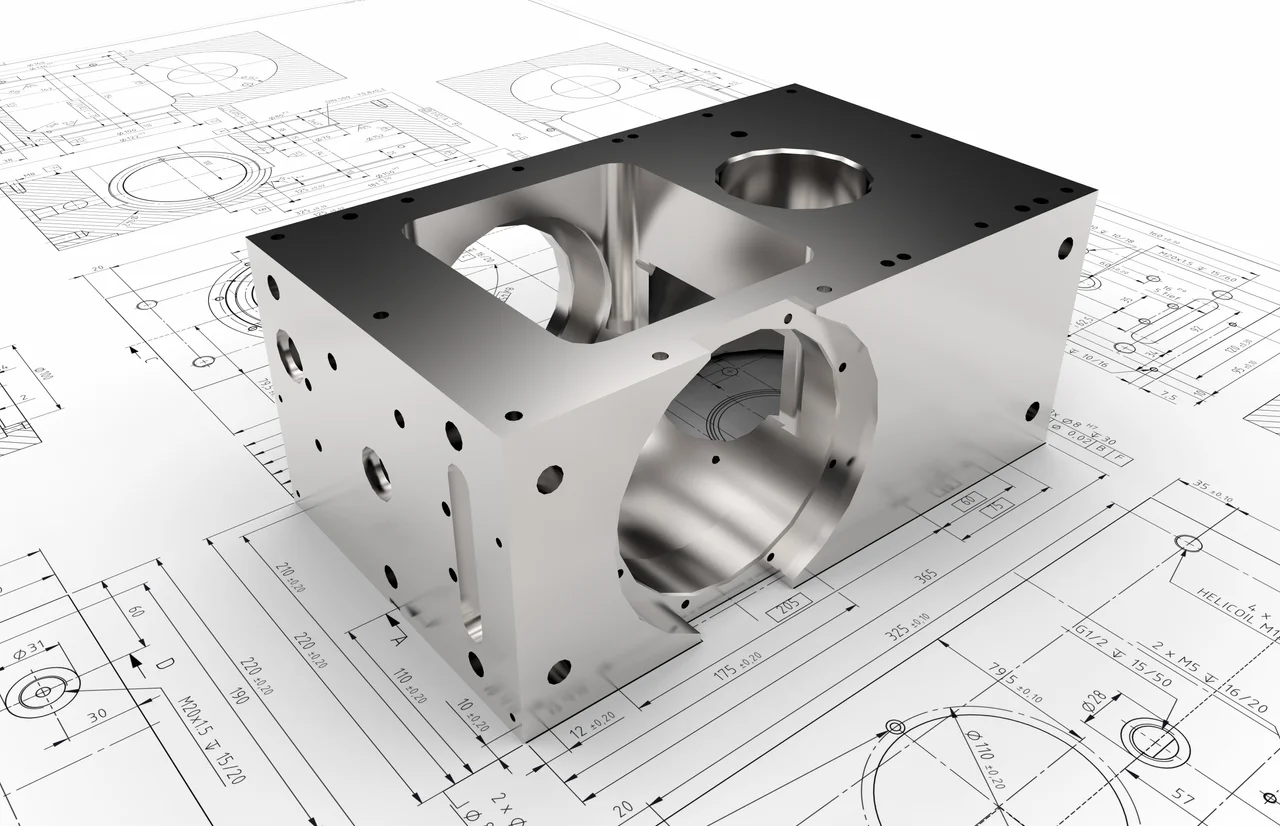

3D-Messtechnik/Dimensionale Messtechnik für Gussanwendungen

Das Modul zur Koordinatenmesstechnik ermöglicht das Erstellen und das sekundenschnelle Prüfen von dutzenden von geometrischen Abmessungen inkl. Form- und Lagetoleranzen direkt am CT-Scan des Gussstücks. Es bietet alle Funktionen einer herkömmlichen Koordinatenmessmaschine und spart viel Zeit bei den ersten Musterabgüssen und später bei der Überwachung des Seriengießprozesses: Gussstückabmessungen zu Innen- und Außenkonturen, Abstandsmaße und Abmessungen zu vorgegossenen und/oder ausgestanzten Bohrungen und Durchbrüchen können ohne Sonderprüfvorrichtungen schnell erfasst und digitalisiert werden.

Abgespeicherte Analyse- und Messplan-Templates erlauben über den kompletten, mehrjährigen Produktionszeitraum hinweg und unabhängig vom Bediener der CT-Anlage die schnelle und reproduzierbare Durchführung, Auswertung und Dokumentation einer beliebigen Anzahl von CT-Scans zu einem Gussprodukt. Ein Export der Messdaten zu einer SPC-Software ist möglich.

Die umfangreichen messtechnischen Funktionen der Analysesoftware Volume Graphics CT verwandeln somit Ihren Computertomographen in ein Koordinatenmessgerät und liefern normkonforme (ISO 5459 und ISO 1101) Messergebnisse auf Basis von Voxel- und CAD-Daten, Netzen und Punktwolken.

Wenn Sie mehr erfahren möchten, klicken Sie hier.

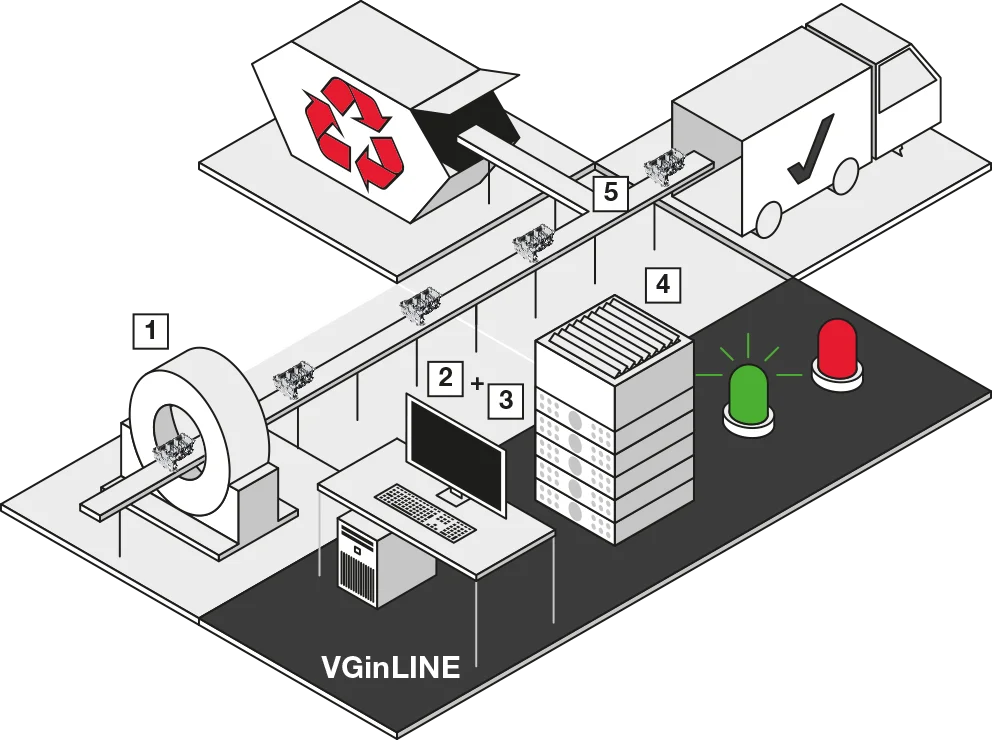

Automatisierte CT-Prüfung mit VGinLINE

Inline-Inspektion für automatisierte 100%-Qualitätsprüfungen von Gussprodukten in der Serienproduktion

Volume Graphics VGinLINE ist ein schlüsselfertiges Softwarepaket für die automatisierte Qualitätsprüfung, das den gesamten Prozess – von der Rekonstruktion der CT-Daten über die Prüfung, das Reporting und die manuelle Nachprüfung – abdecken kann. Durch seinen modularen Aufbau lässt es sich leicht an produktspezifische Szenarien anpassen.

Porositätsanalysen, Wanddickenanalysen, Analysen zu Gussstückkonturabweichungen und weitere Analysen sowie alle anderen erforderlichen Daten wie Berichtskonfigurationen oder Referenzmodelle werden zu einem einzigen Prüfplan – dem VGinLINE-Job – zusammengefasst.

Die Jobs können frei zwischen VGinLINE und VGSTUDIO MAX ausgetauscht werden, was die Erstkonfigurationen und spätere Anpassungen deutlich vereinfacht. Da VGinLINE-Jobs alle Informationen enthalten, die für eine dezidierte Prüfung von Gussstücken erforderlich sind, können diese komplett archiviert und auch zwischen verschiedenen Produktionslinien an verschiedenen Standorten ausgetauscht werden.

Darüber hinaus ermöglichen stabile Schnittstellen und Exportdateiformate die Anbindung an nachgelagerte Auswertungs- und Archivierungssysteme für z.B. eine statistische Prozesskontrolle.

100%-Inline-CT Qualitätsprüfungen mit VGinLINE plus Machine-Learning (ML) Funktionalität

Bei 100%-Inline-Prüfungen mit oft nur kurzen Gießzykluszeiten und damit verbunden kurzen Taktzeiten für die CT-Datengenerierung müssen CT-Analysen auch bei entsprechend eingeschränkter Bildqualität zuverlässig funktionieren: Volume Graphics bietet dafür ihre Kunden in der Gießereiindustrie zusätzlich die Möglichkeit von kundenspezifischen CT-Analysen unter Nutzung von innovativen Machine-Learning-Funktionalitäten an.

Die einzigartige Volume Graphics ML-Simulationspipeline zur Erzeugung von Trainingsdaten zu typischen Gussstück-Ungänzen eignet sich hervorragend für die Optimierung von schnellen 100%-Inline-CT Porositätsprüfungen.

Die großen Kundenvorteile:

- Schnellere CT-Analysen auch bei eingeschränkter Bildqualität

- Der Umfang von ggf. erforderlichen, manuell durch QS-Mitarbeiter durchzuführenden Nachprüfungen kann deutlich eingeschränkt oder sogar auf gießereitypische Stichprobenprüfen reduziert werden

- Die verbesserte Effizienz bei der Qualitätssicherung führt im großen Maße zu Kostenreduzierungen im laufenden Betrieb von CT-Prüfanlagen in Gießereien

Wenn Sie mehr erfahren möchten, klicken Sie hier.

Software-Module für die Entwicklung und den Produktionsanlauf im Leichtmetallguss

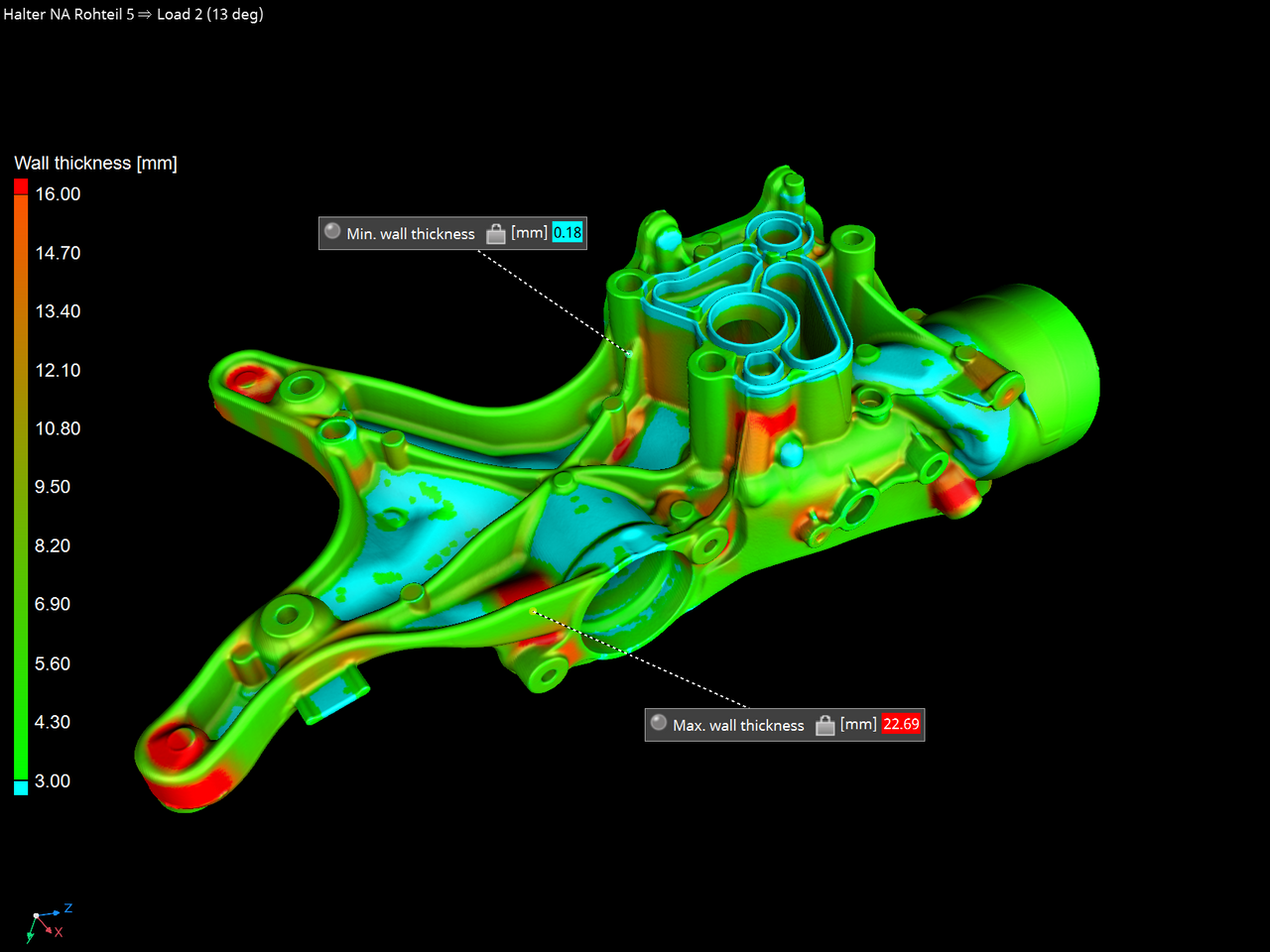

Wandstärkenanalyse

Analyse von Wandstärken für komplexe Geometrien mit farbkodierter Darstellung

Die Wandstärkenanalyse direkt am CT-Scan des Prüfobjektes bietet eine schnelle Prüfung von Kontur- und Wandstärkenabweichungen an, welche durch Gussstückschwindung oder fehlerbehaftete Formkonturen hervorgerufen werden können. Formkonturbedingte Abweichungen von der Sollgeometrie können hierbei mit Hilfe des Formgeometriekorrektur-Moduls der Volume Graphics im Rahmen der Bemusterungsphase angepasst werden.

- Bestimmen Sie Wandstärken automatisch und schnell und lokalisieren Sie Bereiche mit zu geringer oder zu großer Wandstärke

- Setzen Sie Toleranzen für minimale, maximale oder mittlere Wandstärke und lassen Sie sich die Ergebnisse mit Ergebnismarkern in der 3D-Ansicht anzeigen

- Anwendbar auf Voxel-Daten (CT-Scan), Punktwolken, Oberflächennetzen oder auch direkt auf CAD-Daten

Soll-ist-Vergleich

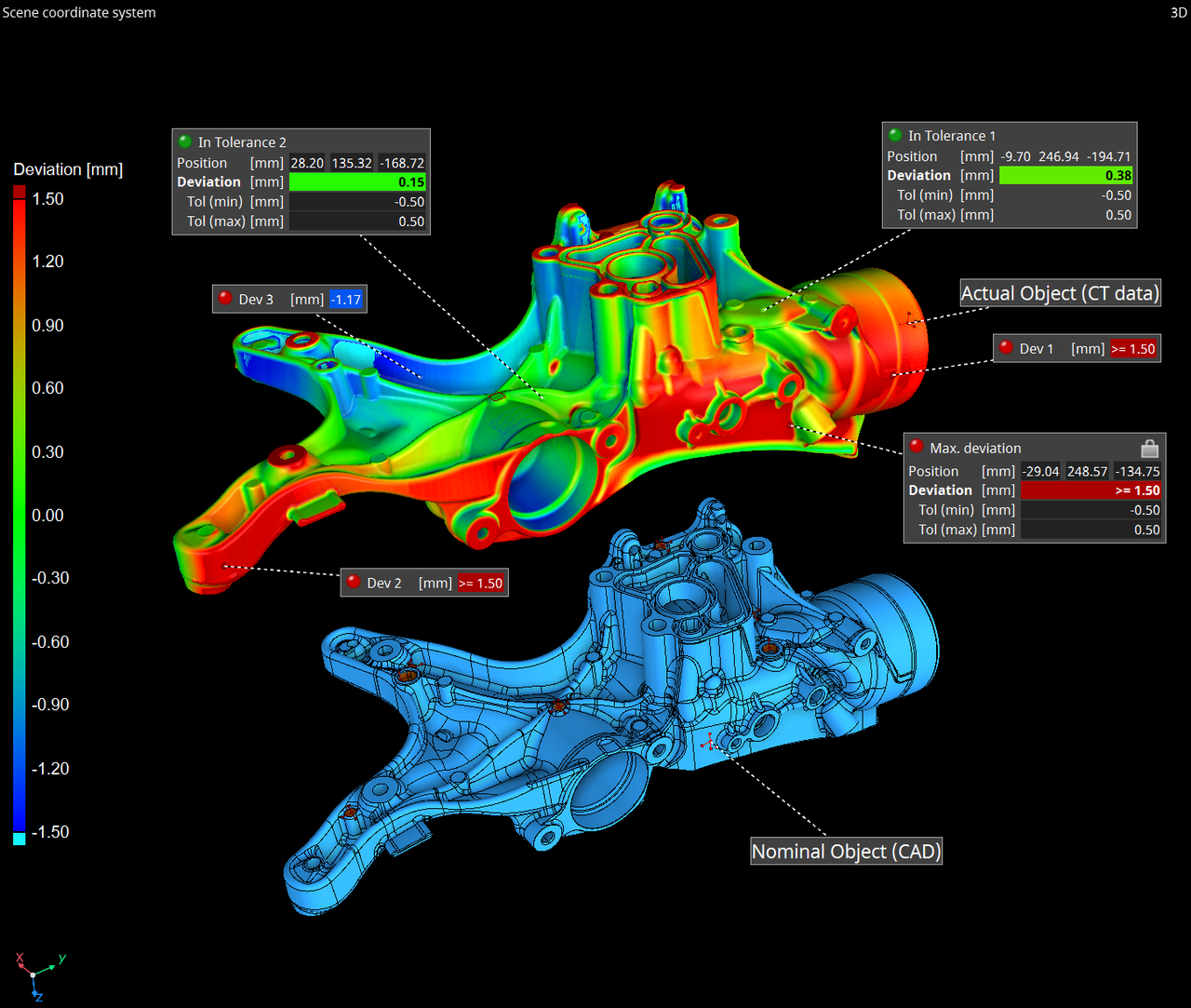

Farbcodierte Soll-Ist-Vergleiche zwischen CT-Volumen, CAD- und Netzdaten

Der Soll-Ist-Vergleich bietet eine leicht verständliche Darstellung der Abweichungen Ihres eingescannten Gussstücks von einem Referenzdatensatz. Der Soll-Ist-Vergleich stellt Ihnen einen farbkodierten Vergleich zwischen Voxel-, CAD- und Netzdaten zur Verfügung (auch als Falschfarbendarstellung bezeichnet):

- Automatische Positionsbestimmung der Min./Max.-Abweichungen und Anzeige mit Ergebnismarkern in der 3D-Ansicht

- Individuelle Positionierung von weiteren Ergebnismarkern in der 3D-Ansicht

- Durchführung von statistischen Analysen für das gesamte Bauteil oder für einzelne Komponenten hierin

Prüfen und messen Sie mögliche Konturabweichungen an Ihren Gussstücken:

- Fehlerbehaftete Formkonturen (z.B. bedingt durch unterschiedliche Datenstände)

- Kernversatz oder Kernbruch (Sand-, Salz- oder Keramikkerne, Kernstifte)

- Beschädigte Formkonturen (z.B. Abbruch von exponierten formgebenden Konturen / Formeisätze)

- Formversatz bzw. nicht korrekt schließende Formhälften oder nicht vollständig in die Dauerform einfahrende Schieber mit formgebenden Konturen

- Formverschleiß (Auswaschungen, Brandrisse, sonstige Beschädigungen)

- Deformation/Bauteilverzug durch lokal unterschiedliche Abkühlbedingungen in der Gießform

- Deformationen beim Ausformen (insbesondere bei Dauerformen), bedingt durch Verschleiß an Formkonturen oder Materialaufbau auf Formkonturen (Trennmittelaufbau, Materialanklebungen, Hinterschnitte)

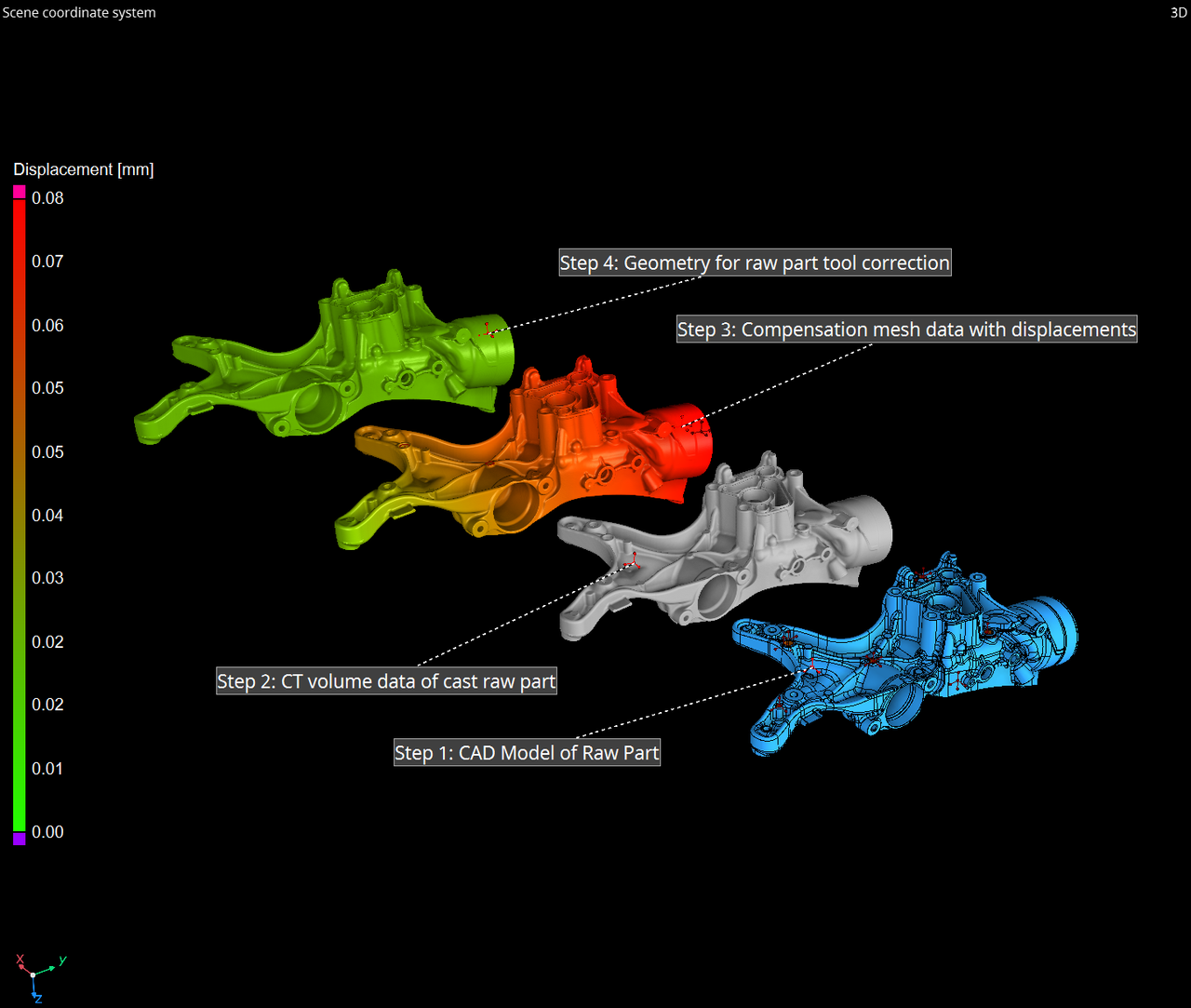

Werkzeugkorrektur

Fertigungsgeometriekorrektur (Werkzeugkorrektur) für Gießformen

Fertigungsbedingt werden Abweichungen von der tolerierten Sollgeometrie in der Bemusterungsphase oft als zu groß empfunden. Das einzigartige Werkzeugkorrektur-Modul von Volume Graphics verwendet die Voxel-Daten aus dem CT-Scan oder die Flächen- bzw. Netzdaten des optischen Scans zu Ihrem Musterabgusses, um Änderungen an Gießformen zu berechnen. Hieraus werden die 3D-CAD-Daten für die erforderliche Werkzeugkorrektur erzeugt.

Die Fertigungsgeometriekorrektur von Volume Graphics ermöglicht eine nahtlose und formatneutrale Zusammenarbeit zwischen der Konstruktions- und der Messabteilung und dem Formenbauer. Alles mit nur einer einzigen Software.

- Komplette Oberflächeninformationen werden in eine die Abweichungen kompensierende Geometrie übersetzt und als CAD-Geometrie dem Formenbauer übergeben

- Reduzierung der Iterationen für Korrekturen an neu projektieren Gießformen

Wenn Sie mehr erfahren möchten, klicken Sie hier.

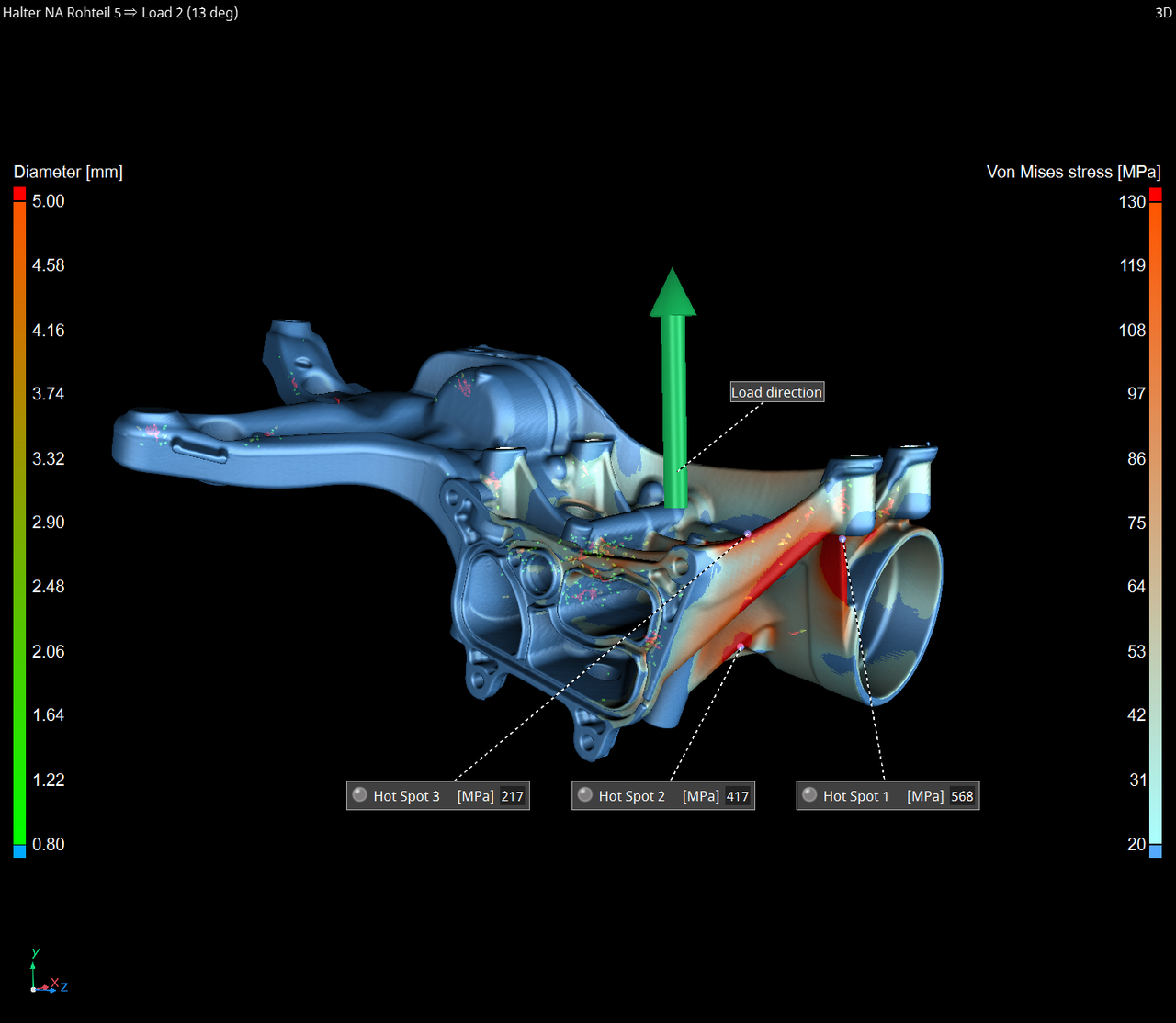

Strukturmechanik-Simulation

Strukturmechanik-Simulation von Gussstücken mit Fehlstellen

Leichtbau erfordert optimierte und komplex geformte Gussstücke mit hohen Anforderungen an die statische und dynamische Festigkeit. Produktionsbedingte, nicht vollständig vermeidbare Fehlstellen (Ungänzen) wie z.B. Porositäten führen jedoch nicht zwangsläufig zu Gussstückausschuss: Mit der Strukturmechanik-Simulation von Volume Graphics können Sie mit wenig Aufwand den Einfluss von Fehlstellen auf die Festigkeitseigenschaften überprüfen.

Simulierte Spannungen können in direkten Zusammenhang mit dem darunter liegenden Materialgefüge gebracht werden (z.B. Größe, Lage und Form der Fehlstellen).

- Ausführung direkt auf CT-Scans, es ist keine Volumenvernetzung erforderlich!

- Keine Simulationskenntnisse erforderlich!

- Nahtloser Workflow mit nur einer Software – vom CT-Scan über die Porositätsanalyse zur Strukturmechanik-Simulation

Wenn Sie mehr erfahren möchten, klicken Sie hier.

3D-CAD-Daten/PMI-Import

Import von nativen 3D-CAD-Daten aus CATIA, NX, Inventor, SolidWorks, CREO, Pro/Engineer

Der Import von neutralen CAD-Formaten wie STEP und IGES ist kostenlos im Lieferumfang der Volume Graphics Software enthalten. Für den Import von Original-CAD-Formaten steht ein Zusatzmodul zur Verfügung.

Unterstützte CAD-Formate des Moduls CAD-Import:

- CATIA V5 (bis V5-6 R2018)

- CATIA V4 (bis 4.2.5)

- Creo (bis 7.0)

- Unigraphics/NX (Unigraphics 11.0 bis NX 1872)

- JT (bis 10.0)

- Solid Edge (V19 bis V20, ST1 bis ST10, 2019 bis 2020)

- SolidWorks (97 bis 2020)

Die Software von Volume Graphics unterstützt für gängige CAD-Formate den Import von PMI (Produkt- und Fertigungsinformationen) und stellt damit zusätzliche Bauteilinformationen zur Verfügung, wie Bemaßungen, Form- und Lagetoleranzen, Marker und Beschriftungen (MBD = „model-based definition“).

- Semantischer PMI-Import wird unterstützt durch das Modul „CAD-Import mit PMI“ für CATIA V5, Creo und Unigraphics/NX

- Automatisierung möglich mit Hilfe von Makros, Stapelverarbeitung und Vorlagen

- Ermöglicht eine beträchtliche Zeitersparnis, da die Messpläne nicht mehr manuell aus technischen Zeichnungen erstellt werden müssen

- Erhöht die Effizienz Ihrer Qualitätskontrolle durch die intelligente Konvertierung von PMI-Daten

Reverse Engineering

Reverse Engineering: Rekonstruktion eines CAD-Datenmodells basierend auf 3D-CT-Daten

Das Reverse-Engineering-Modul von Volume Graphics für die Anwendung in Gießereien verbindet die physische und virtuelle Welt, um digitale Zwillinge zu erstellen. Ausgeklügelte Funktionen sorgen dafür, dass Sie Gussstücke, von denen keine Darstellung im CAD vorliegt, als gebrauchsfertiges CAD-Modell rekonstruieren können.

Wandeln Sie CT-Scans in CAD-Modelle um, die Sie dann in Ihrem CAD-System verwenden können, ohne dass Sie einen CAD-Konstrukteur oder einen Reverse-Engineering-Spezialisten benötigen.

Mit den Funktionen des Reverse Engineering können Sie

- CT-Scans automatisch in CAD-Modelle umwandeln,

- die neuen CAD-Modelle als STEP-Datei in Ihr CAD-System exportieren,

- komplexe Bereiche eines Bauteils, wie z.B. medienführende Kanäle in einem Pumpengehäuse, digital separieren und in CAD-Modelle für die Herstellung z.B. eines Sandkerns verwenden,

- 3D-Datensätze aktualisieren, bei denen das tatsächliche Gussstück oder Werkzeug anders aussieht als das 3D-CAD-Mastermodell,

- manuell hergestellte bzw. geänderte Konstruktionsmodelle digital verfügbar machen,

- CAM-Systeme dazu zu befähigen anhand von 3D-CAD-Modellen anstatt von Netzen zu fräsen.

Wenn Sie mehr erfahren möchten, klicken Sie hier.

Berichterstellung

Integrierte Berichterstellung mit WYSIWYG Editor

Die in die Volume Graphics Software integrierte Berichterstellungsfunktion eignet sich hervorragend dazu, die Vielfalt an Informationen, die Sie mit VGSTUDIO MAX über Ihr Bauteil erhalten, zu teilen.

Mit Volume Graphics Software können Sie Ihre Ergebnisse sofort nutzen, einschließlich aufschlussreicher Grafiken und umfassender Berichte:

- Erstellung umfassender und individuell anpassbarer Prüfberichte

- Export von Bildern, Histogrammen und Datentabellen in gängigen Dateiformaten

- Schnittstellen zu Drittanbietersoftware für Qualitätsmanagement oder statistische Prozesskontrolle

- Aussagekräftige Kombination aus Rückverfolgbarkeitsdaten, numerischen Ergebnissen und 2D-Bildern

- Anpassung von Inhalt und Detaillierungsgrad für Management oder Fachleute

- Abspeicherung des Prüfberichts im Format PDF für eine einfache Archivierung oder Weitergabe

Wenn Sie mehr erfahren möchten, klicken Sie hier.

Wir beraten Sie gern unverbindlich zu Ihrem Anwendungsfall und

geben Ihnen eine Kostenschätzung zum Einsatz industrieller CT im Gießprozess.

Zugehörige Produkte

- Broschüre "Quality Control in Casting with Volume Graphics Software" — German

- Präsentation "Zerstörungsfreie Gussstückprüfung (ZfP) mit Hilfe der Computertomografie"

- Manuskript "Zerstörungsfreie Gussstückprüfung (ZfP) mit Hilfe der Computertomografie"

- Präsentation "Zerstörungsfreie Prüfung mit industrieller CT in Leichtmetall-Giessereien"