Diese Seite ist nicht mit dem Internet Explorer kompatibel.

Aus Sicherheitsgründen empfehlen wir Ihnen, einen aktuellen Browser zu verwenden, z. B. Microsoft Edge, Google Chrome, Safari oder Mozilla Firefox.

Das ist neu in VGSTUDIO MAX

Entdecken Sie die spannenden neuen Features von Version 3.4 (ab Februar 2021, Version 3.4.5)

Support of BDG Reference Sheet P 203 (New in 3.4.5)

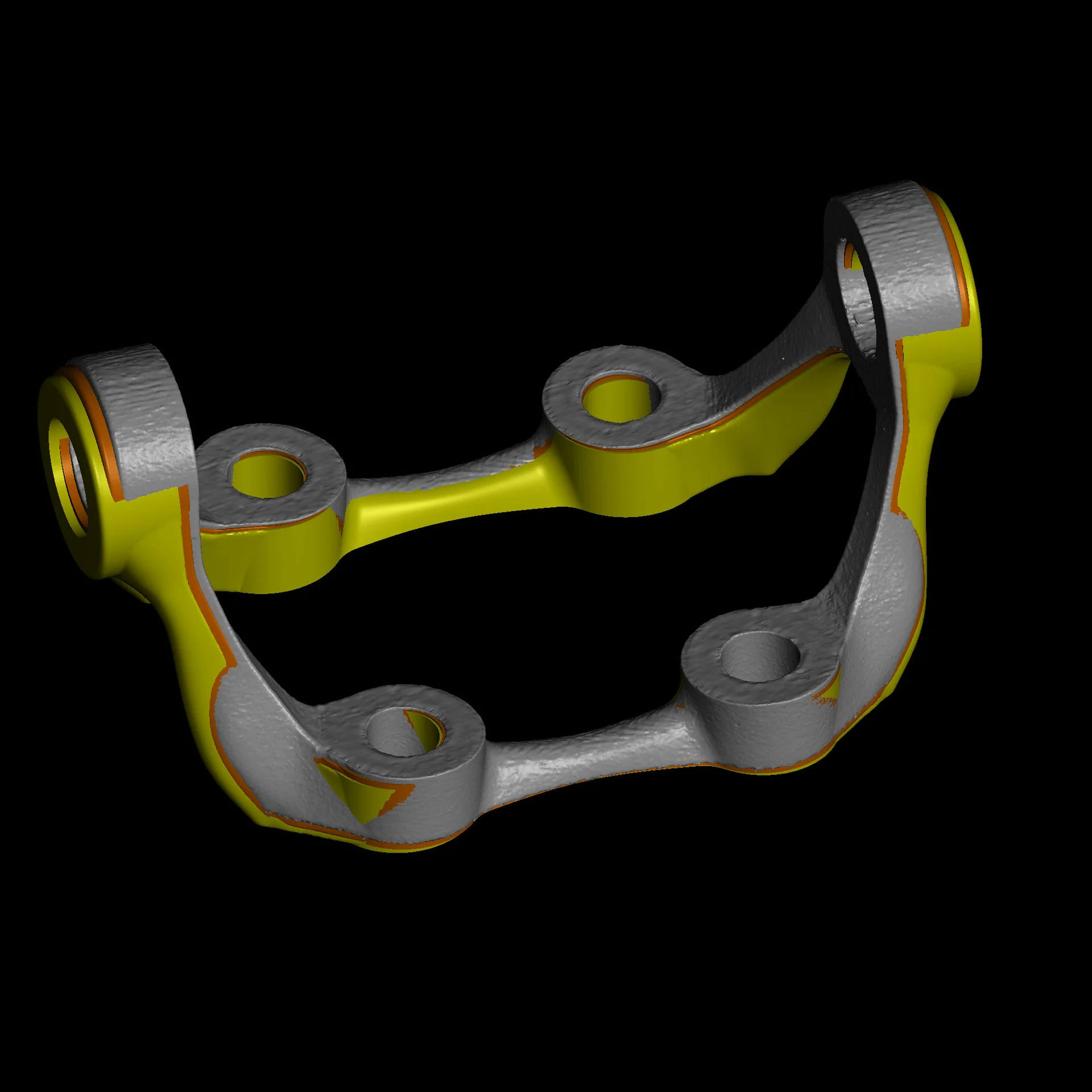

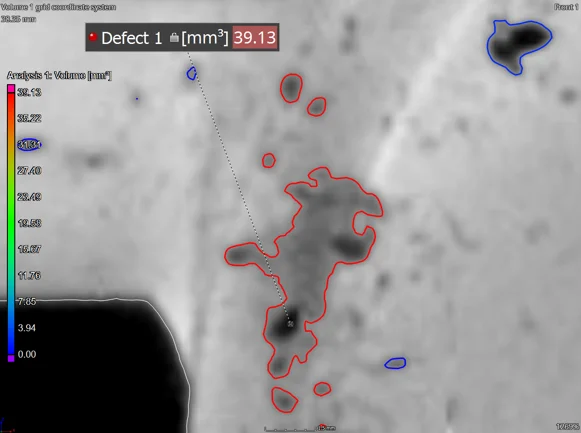

Now, you can inspect cast parts for porosity according to the Reference Sheet P 203 of the Federation of German Foundry Industry (BDG) and perform a 3D evaluation with regard to the most critical defect parameters within functional areas of the part. The new P203 analysis within our Extended Porosity/Inclusion Analysis Module allows you to generate porosity keys using an intuitive interface, define a reference volume exactly according to the inspection plan using the ROI functions of VGSTUDIO MAX, and get a quick overview of all global tolerancing criteria and results for the P 203 analysis. The new P203 analysis includes porosity tolerance per region, equivalent defect diameter, and the total number of defects as tolerancing parameters.

Unterstützung der BDG-Richtlinie P 203 (neu in 3.4.5)

Sie können nun Gussbauteile nach der BDG-Richtlinie P 203 auf Porosität untersuchen und eine 3D-Evaluierung bezüglich der kritischsten Defektparameter in den funktionalen Bereichen des Bauteils durchführen. Mit der neuen P 203-Analyse in unserem Modul Erweiterte Porositäts-/Einschlussanalyse können Sie über eine intuitive Schnittstelle Porositätsschlüssel erzeugen, anhand der ROI-Funktionen von VGSTUDIO MAX ein Bezugsvolumen exakt nach den Vorgaben des Prüfplans festlegen sowie eine schnelle Übersicht über alle globalen Tolerierungskriterien und ‑ergebnisse der P 203-Analyse erhalten. Die neue P 203-Analyse beinhaltet als Tolerierungsparameter die Porositätstoleranz für jede Region, den Äquivalenzdurchmessr des Defekts sowie die Gesamtanzahl der Defekte.

New Porosity/Inclusion Analysis Features (New in 3.4.5)

The new P203 analysis within the Extended Porosity/Inclusion Analysis Module includes defect evaluation and independent tolerancing of different ROIs within one P 203 analysis, the ability to more flexibly combine the tolerancing and filtering of defects based on their characteristics, and the option to evaluate freeform reference volumes (ROIs) only inside the object's boundaries (surface), which makes it easy to set up a fully automated in-line inspection. To efficiently and flexibly inspect your part, the P 203 analysis function is equipped with additional features such as porosity and hot spot calculation, distance to machined surface, annotations, and bookmark image generation. Like VGEasyPore, P 203 offers new subvoxel accuracy and absolute and relative defect contrast definition.

Neue Funktionen bei der Porositäts-/Einschlussanalyse (neu in 3.4.5)

Die im Modul Erweiterte Porositäts-/Einschlussanalyse enthaltene neue P 203-Analyse beinhaltet die Defektevaluierung und unabhängige Tolerierung unterschiedlicher ROIs in einer P 203-Analyse, die Möglichkeit, die Tolerierung und Filterung der Defekte anhand ihrer Eigenschaften flexibler zu kombinieren, und die Option, Freiform-Bezugsvolumen (ROIs) nur innerhalb der Objektgrenzen (Oberfläche) zu evaluieren – eine vollautomatisierte Inline-Prüfung wird dadurch ganz einfach. Um Ihr Bauteil effizient und flexibel zu prüfen, verfügt die P 203-Anayse über zusätzliche Funktionen, wie Porositäts‑ und Hotspotberechnung, Abstand zur bearbeiteten Oberfläche und Generierung von Lesezeichen-Bildern. Wie VGEasyPore bietet auch die P 203 die neue Subvoxel-Genauigkeit sowie die absolute und relative Kontrastdefinition.

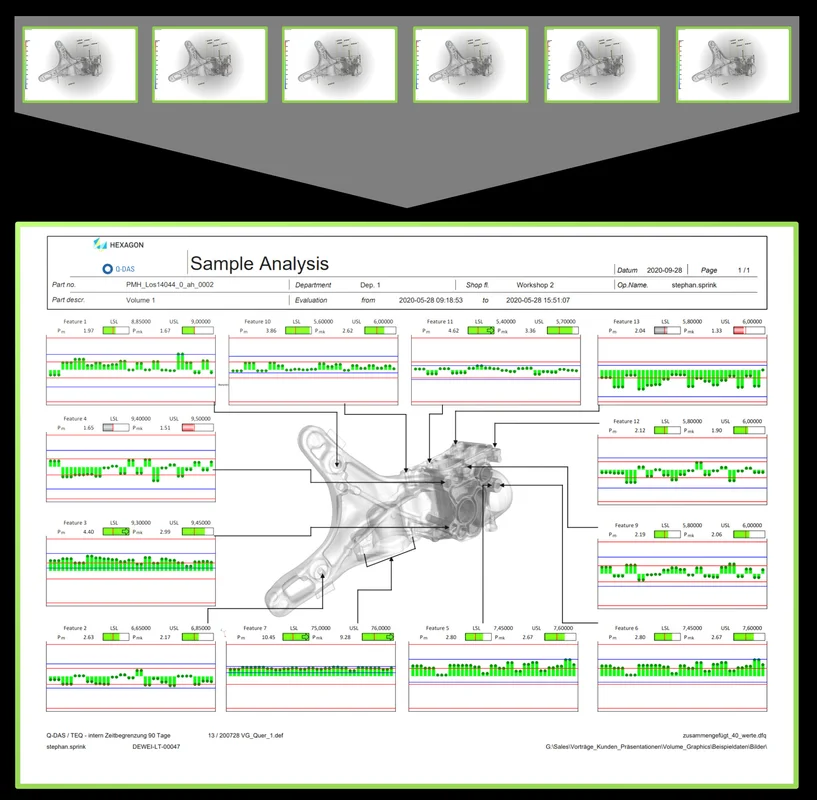

From Drawing to Statistical Process Control (New in 3.4.5)

With the added support for BDG Reference Sheet P 203, VGSTUDIO MAX together with Q-DAS qs-STAT cover the complete loop from the specification of porosity tolerancing criteria according to P203 by the product designer to statistical process control by the quality engineer. Now, it's possible to easily transfer tolerancing criteria for porosities from drawings to the software without errors. The tolerancing keys in the drawing are displayed in the software and an overview of the corresponding tolerancing results is displayed in one easy-to-understand table. The results of a P 203 analysis can be exported to the Q-DAS software qs-STAT for statistical process control.

Von der Zeichnung zur statistischen Prozesslenkung (neu in 3.4.5)

Mit der neuen Unterstützung der BDG-Richtlinie P 203 decken VGSTUDIO MAX und qs-STAT von Q-DAS den vollständigen Kreislauf von der Festlegung der Porositätstolerierungskriterien nach P 203 durch den Konstrukteur bis zur statistischen Prozesslenkung durch den Qualitätsingenieur ab. Es ist nun ganz einfach möglich, die Tolerierungskriterien für Porositäten von der Zeichnung fehlerfrei in die Software zu übertragen. Die Tolerierungsschlüssel in der Zeichnung werden in der Software angezeigt und eine leicht verständliche Tabelle gibt eine Übersicht über die entsprechenden Tolerierungsergebnisse. Die Ergebnisse einer P 203-Analyse können für die statistische Prozesslenkung in die Q-DAS-Software qs-STAT exportiert werden.

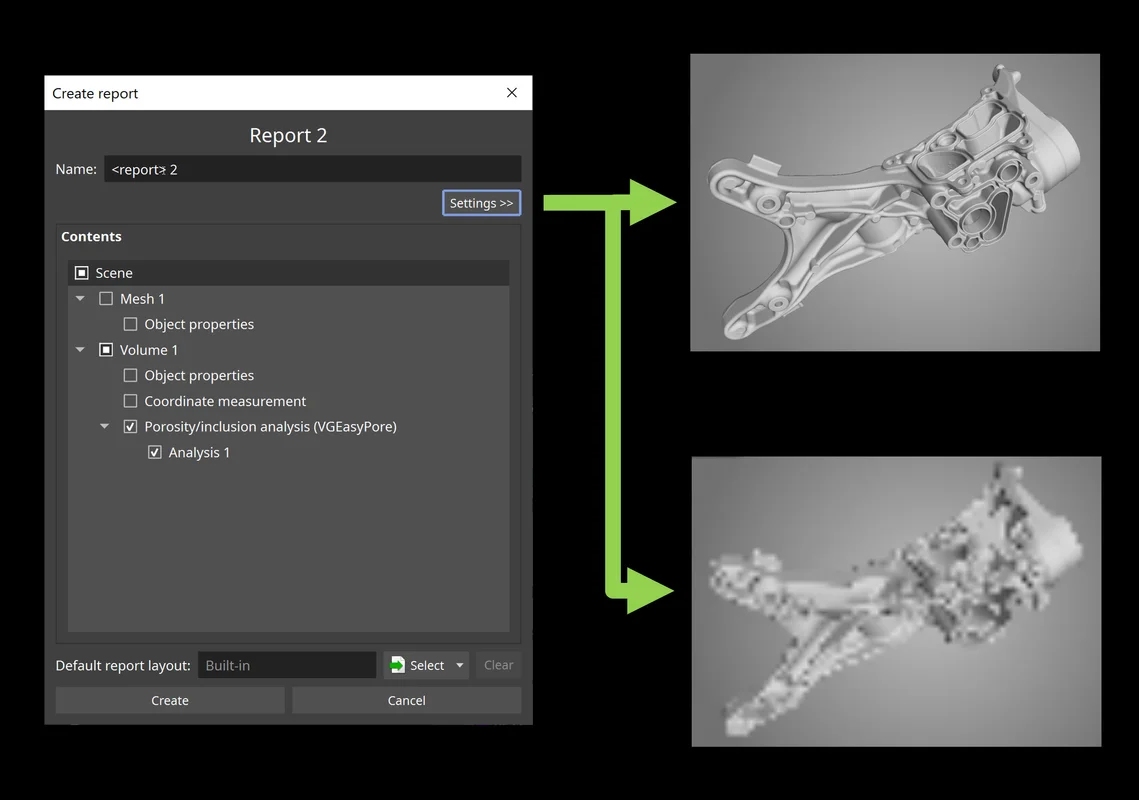

Reporting of P 203 Results (New in 3.4.5)

The results of a P 203 analysis can be documented using Reporting via Excel—or the new integrated reporting function. Introduced in version 3.4.4, the completely new integrated reporting function lets you edit and view reports in Volume Graphics applications exactly as they will appear in the PDF, customize them, automate their creation, and store them directly in your .vgl project. This allows you to report P 203 results along with a faithful representation of the overview table of tolerancing results.

Berichterstellung für P 203-Ergebnisse (neu in 3.4.5)

Die Ergebnisse einer P 203-Analyse können mit der Berichterstellung über Excel dokumentiert werden – oder mit der neuen integrierten Berichterstellungsfunktion. Mit der in Version 3.4.4 eingeführten, völlig neu konzipierten integrierten Berichterstellung können Sie nun in den Volume Graphics Anwendungen Berichte editieren und betrachten, wie sie im PDF erscheinen; Sie können die Berichte nach Wunsch anpassen, die Berichterstellung automatisieren und sie direkt in Ihrem .vgl-Projekt abspeichern. Dadurch können Sie Berichte für P 203-Ergebnisse zusammen mit einer verlässlichen Darstellung der Übersichtstabelle mit den Tolerierungsergebnissen erstellen.

Q-DAS-Export für die P 203 (neu in 3.4.5)

Die neue P 203-Analyse unterstützt von Anfang an den Export nach Q-DAS, sodass Sie Ihre Gießverfahren qualifizieren und statistisch auswerten können. Über das Q-DAS ASCII-Transferformat kann VGSTUDIO MAX Ihre P 203-Toleranzen und ‑Codes sowie die zugehörigen globalen Porositätsanalyse-Ergebnisse exportieren.

Q-DAS Export for P 203 (New in 3.4.5)

The new P203 analysis supports export to Q-DAS right from the start so that you can qualify and statistically analyze your casting processes. Using the Q-DAS ASCII transfer format, VGSTUDIO MAX can export your P 203 tolerances and codes and the related global porosity analysis results.

Q-DAS Export for all Porosity/Inclusion Analysis Results (New in 3.4.5)

What goes for the new P203 analysis also applies to the other defect analyses of VGSTUDIO MAX. Now, it is possible to export toleranced, global porosity/inclusion analysis results and related tolerances in the Q-DAS ASCII transfer format for process qualification or statistical analysis in statistics software, such as qs-STAT from Q-DAS.

Q-DAS-Export für alle Ergebnisse der Porositäts-/Einschlussanalyse (neu in 3.4.5)

Was für die neue P 203-Analyse gilt, trifft auch auf die anderen Defektanalysen von VGSTUDIO MAX zu. Es ist nun möglich, tolerierte globale Porositäts-/Einschlussanalyse-Ergebnisse und die zugehörigen Toleranzen für die Prozessqualifizierung oder die statistische Auswertung in Statistiksoftware wie qs-STAT von Q-DAS in das Q-DAS ASCII-Transferformat zu exportieren.

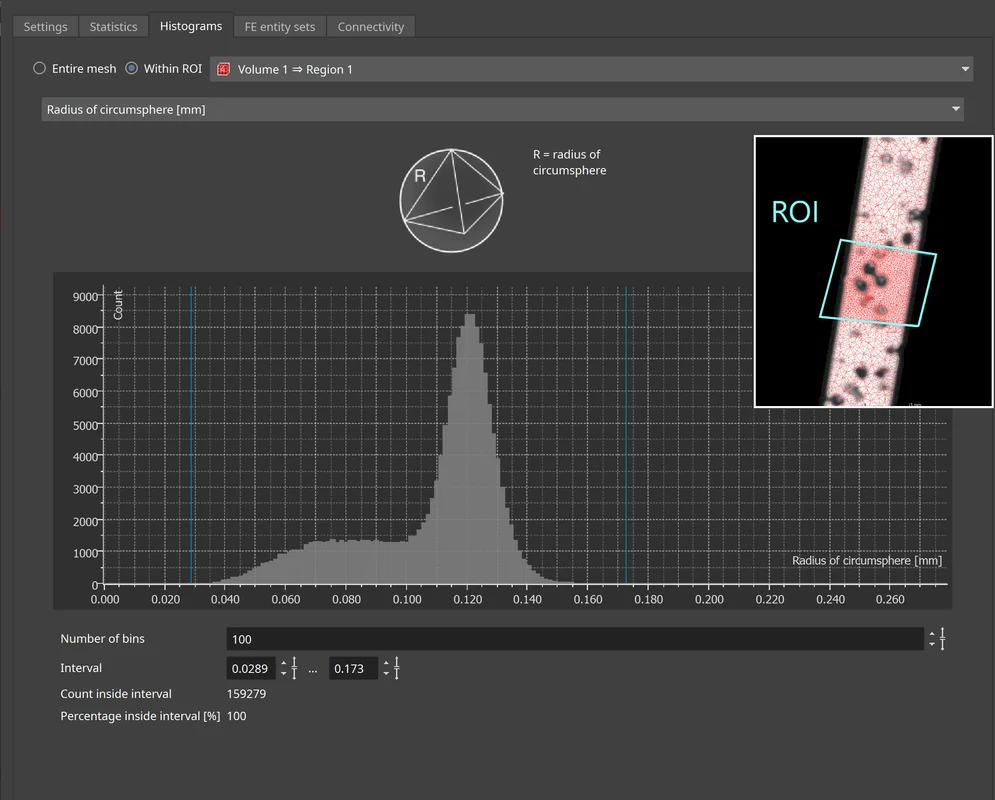

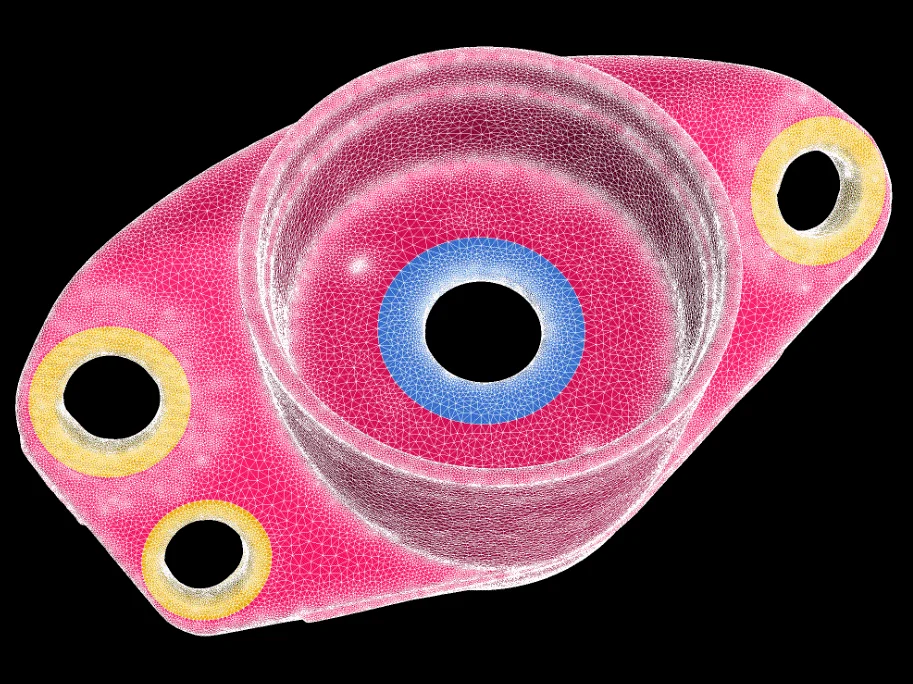

ROI-Specific Histograms for Volume Mesh Element Quality (New in 3.4.5)

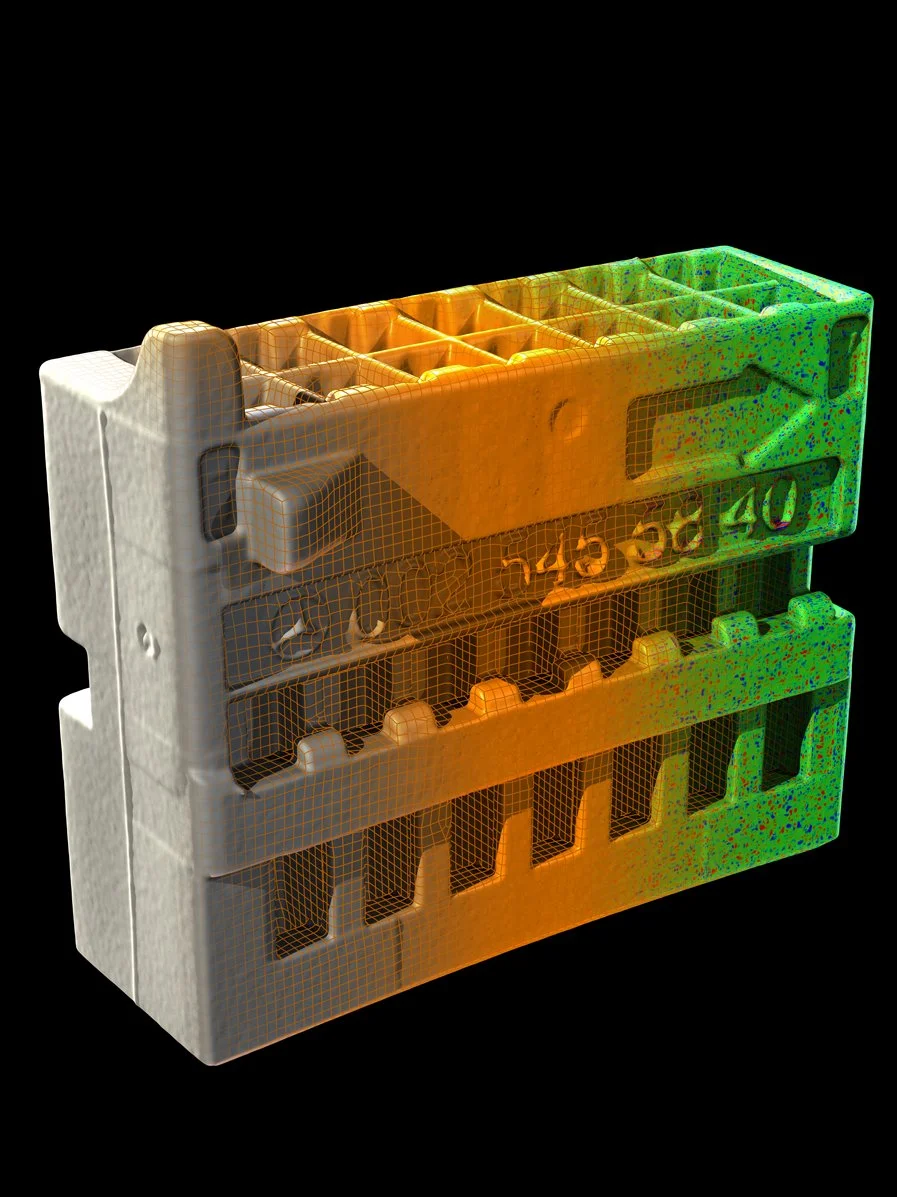

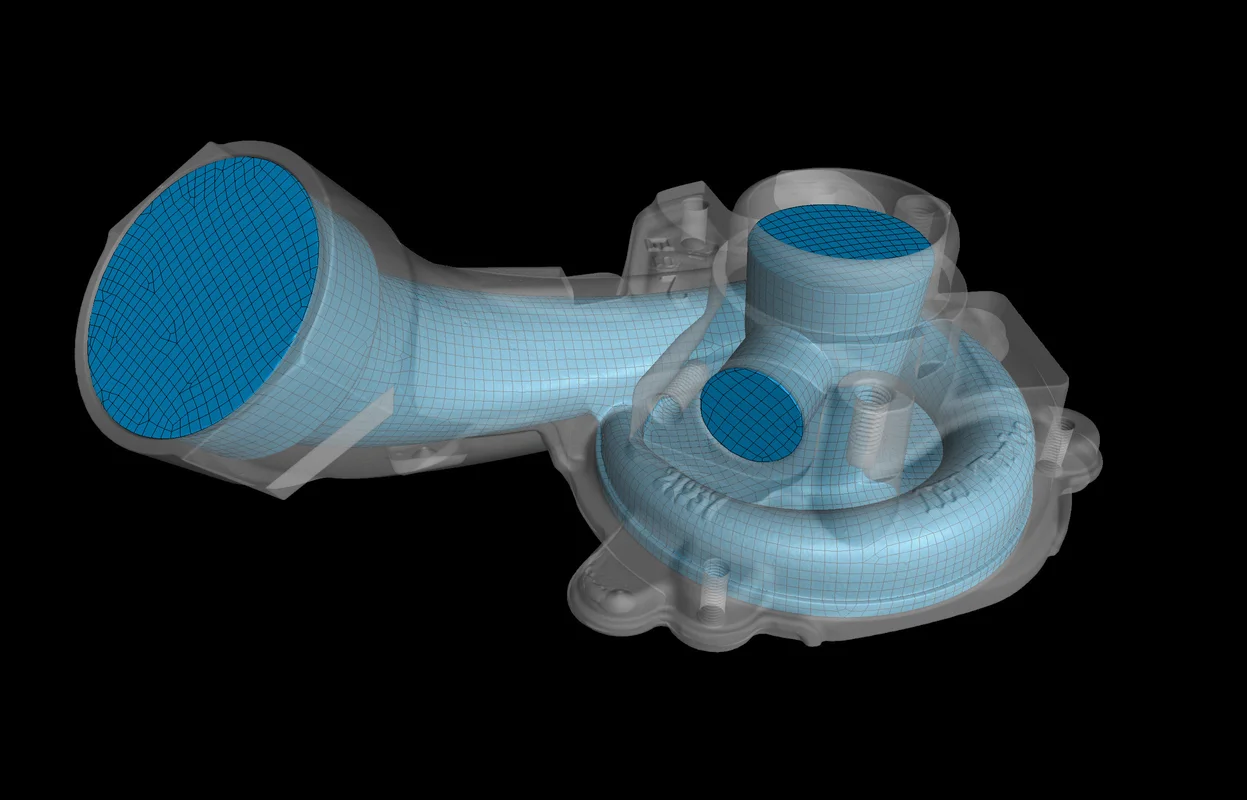

Inspect tetrahedral mesh element quality and element size specifically within an ROI by creating element quality histograms only for elements within the defined ROI. This avoids unnecessary meshing steps when different element quality acceptance criteria are specified for different zones within the component. For example, high element quality might definitely be required in a particular ROI, while some lower-quality elements might be acceptable in the rest of the part.

ROI-spezifische Histogramme für die Elementqualität von Volumennetzen (neu in 3.4.5)

Untersuchen Sie die Elementqualität und ‑größe des Tetraedernetzes innerhalb einer bestimmten ROI, indem Sie die Elementqualität-Histogramme nur für die Elemente innerhalb der festgelegten ROI erzeugen. Hierdurch vermeiden Sie unnötige Vernetzungsschritte, wenn für die einzelnen Bereiche des Bauteils unterschiedliche Akzeptanzkriterien gelten. Beispielsweise könnte in einer bestimmten ROI eine hohe Elementqualität absolut notwendig sein, während im übrigen Bauteil Elemente mit etwas niedrigerer Qualität akzeptabel sind.

NASTRAN Export for Volume Meshes (New in 3.4.5)

Using NASTRAN export for volume meshes simplifies your workflow when building NASTRAN simulation models based on CT data. Now, you can directly use tetrahedral volume meshes created in VGSTUDIO MAX for NASTRAN simulations without using, for example, FE preprocessor software to convert them from PATRAN or ABAQUS formats into NASTRAN format.

NASTRAN-Export bei Volumennetzen (neu in 3.4.5)

Der NASTRAN-Export für Volumennetze vereinfacht Ihren Workflow beim Erzeugen von NASTRAN-Simulationsmodellen auf der Basis von CT-Daten. Sie können nun direkt in VGSTUDIO MAX erstellte Tetraeder-Volumennetze für NASTRAN-Simulationen verwenden, ohne sie beispielsweise mit FE-Vorverarbeitungssoftware aus PATRAN oder Abaqus in NASTRAN zu konvertieren.

Einfacher Netzvergleich durch Beibehaltung der ROI-Auswahl (neu in 3.4.5)

Die neue ROI-Auswahl auf der Registerkarte Histogramm bleibt erhalten, wenn Sie ein anderes Netz im Szenebaum auswählen, sodass Sie die Netze ganz leicht vergleichen können. Die Option, die Netzqualität entweder auf einer bestimmten ROI oder auf dem gesamten Netz zu überprüfen, bleibt auch aktiv, wenn Sie zwischen mit verschiedenen Einstellungen erzeugten Volumennetzen hin- und herschalten. Das festgelegte Intervall für die Elementanzahl wird ebenfalls beibehalten. Dadurch wird das Überprüfen und Vergleichen von Tetraedernetzen bei der Erstellung hochwertiger Volumennetze noch einfacher.

Easy Mesh Comparison through Retained ROI Selection (New in 3.4.5)

The new ROI selection on the Histogram tab persists when you switch the mesh selection in the Scene Tree, which makes it easier to compare meshes. The option to check the mesh quality on either a specific ROI or the entire mesh remains activated when you toggle between volume meshes created using different settings. The specified interval for the element count is also retained. This makes inspecting and comparing tetrahedral meshes even more convenient when creating high-quality volume meshes.

Bildgenerierungseinstellungen bei der neuen Berichterstellung (neu in 3.4.5)

Benutzerdefinierte Bildgenerierungseinstellungen, beispielsweise Auflösung und Opazitätsmapping, sind nun auch für die neue integrierte Berichterstellungsfunktion verfügbar und können für einzelne Objekte oder für den gesamten Bericht festgelegt werden. Auf diese Weise ist die Bilderstellung auch im Automatisierungsumfeld konsistent und derselbe Inhalt kann ganz leicht mit unterschiedlichen Einstellungen dargestellt werden.

Image Generation Settings in New Reporting (New in 3.4.5)

Custom image generation settings, such as for resolution and opacity mapping, are now also available for the new integrated reporting function and can be specified for individual objects or for the entire report. This way, image creation is consistent even in automation scenarios and reporting the same content using different settings is easily possible.

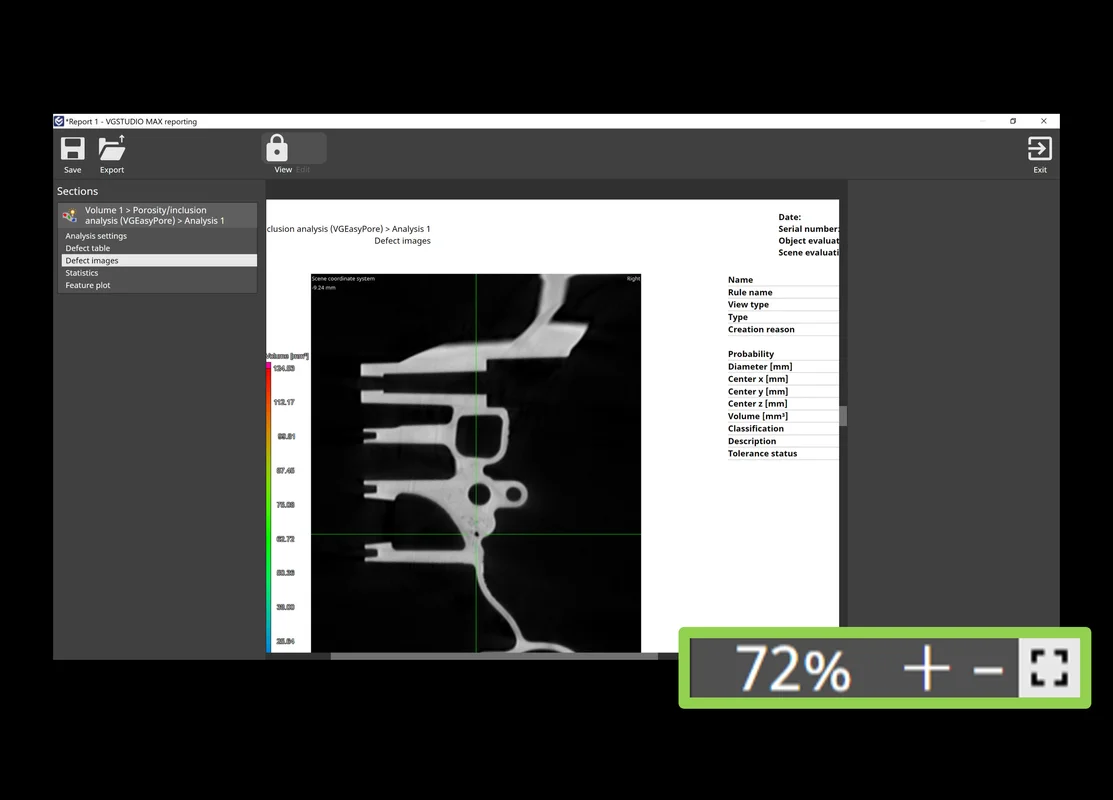

Zoom Function in Report Editor (New in 3.4.5)

The new zoom function in the WYSIWYG (What You See Is What You Get) editor lets you easily fit relevant content to your screen while viewing or editing a report. It automatically scales the report pages to fit the available space or allows you to set a manual zoom level depending on the level of detail you want to see.

Zoom-Funktion im Berichteditor (neu in 3.4.5)

Mit der neuen Zoom-Funktion im WYSIWYG-Editor („What You See Is What You Get“) können Sie beim Editieren oder Betrachten eines Berichts den relevanten Inhalt ganz einfach an Ihren Bildschirm anpassen. Sie können die Berichtsseiten automatisch so skalieren lassen, dass sie den vorhandenen Raum ausfüllen, oder – abhängig vom gewünschten Detaillierungsgrad – einen manuellen Zoom festlegen.

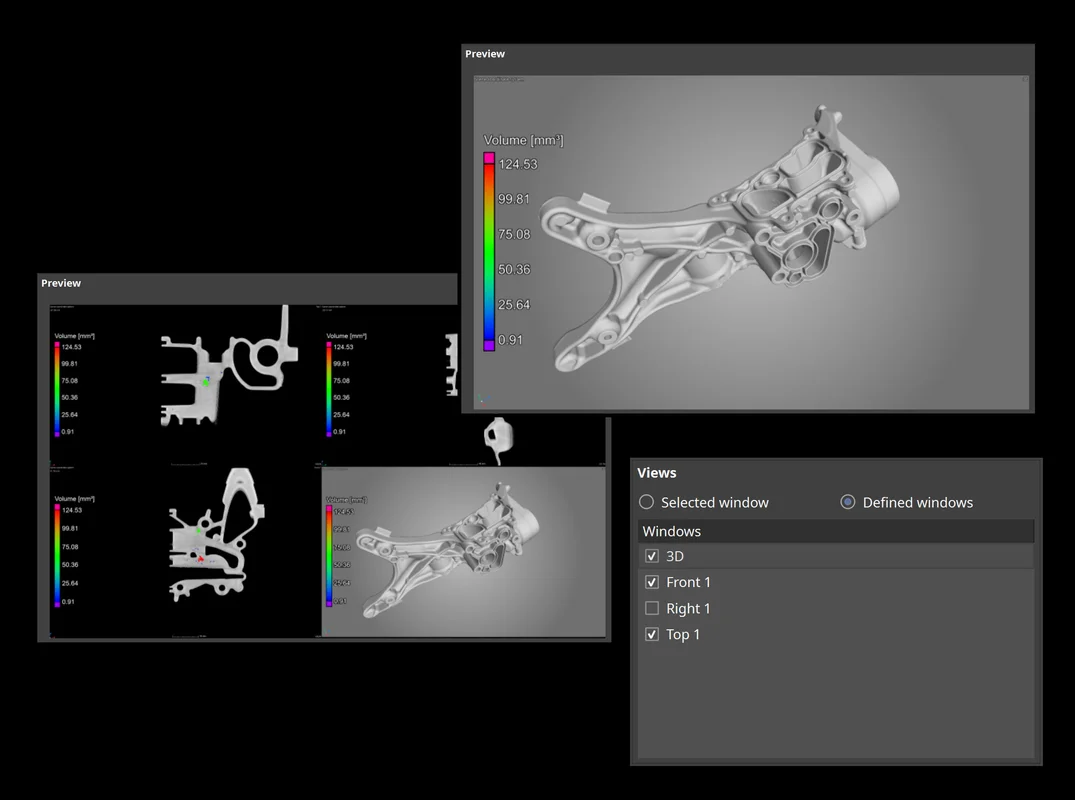

Fenster-Optionen beim Speichern von Bildern (neu in 3.4.5)

Eine neue Option beim Speichern von Bildern ermöglicht es Ihnen, entweder das aktuell im Arbeitsbereich ausgewählte Fenster oder eine manuell festgelegte Kombination von Arbeitsbereich-Fenstern zu speichern. Was für Sie praktikabler ist, hängt von Ihrem manuellen Prüfablauf ab – die neue Option in diesem Dialog lässt beides zu, wobei der Shortcut und die automatische Speicherung der anderen Bildeinstellungen unverändert bleiben.

Window Options when Saving Images (New in 3.4.5)

A new save image option allows you to save either the currently selected workspace window or a manually defined combination of workspace windows. Depending on your manual inspection workflow, one or the other might be more convenient for you—the new option in the dialog allows for both while keeping the shortcut and automatic storage of other image settings unchanged.

TXM Volume Import (New in 3.4.5)

You can now directly import high-resolution volume data from ZEISS Xradia CT systems including correct settings for orientation and dimensions. Support for the TXM format, which is typically used when analyzing the microstructure of material samples, eliminates the need for a time-consuming export of DICOM or TIFF on the CT system and their manual import into VGSTUDIO MAX.

TXM-Volumenimport (neu in 3.4.5)

Sie können nun hochauflösende Volumendaten von ZEISS Xradia CT-Anlagen direkt importieren, einschließlich der korrekten Einstellungen für Orientierung und Abmessungen. Mit der Unterstützung des TXM-Formats, das üblicherweise bei der Analyse der Mikrostrukturen von Materialproben verwendet wird, entfällt nun das zeitaufwändige Exportieren von DICOM oder TIFF auf der CT-Anlage und deren manueller Import in VGSTUDIO MAX.

Neue integrierte Berichterstellung (neu in 3.4.4)

Mit der völlig neu konzipierten integrierten Berichterstellung können Sie nun in den Volume Graphics Anwendungen Berichte editieren und betrachten, wie sie im PDF erscheinen; Sie können die Berichte nach Wunsch anpassen, die Berichterstellung automatisieren und sie direkt in Ihrem .vgl-Projekt abspeichern. Mit der neuen integrierten Funktion zur Berichterstellung können Sie schnell vorzeigbare .pdf-Berichte erstellen, ohne dafür zu einer externen Software wie Microsoft Excel wechseln zu müssen – und das in allen unseren Produkten, sogar in den kostenlosen Viewern myVGL und VGMETROLOGY VIEWER. Und weil das Erstellen und Exportieren der Berichte makrofähig ist, steht die neue Berichterstellung auch für die Automatisierung und VGinLINE zur Verfügung.

WYSIWYG-Berichteditor (neu in 3.4.4)

Mit dem neuen WYSIWYG-Editor („What You See Is What You Get“) können Sie nun ganz leicht Ihre Projektdaten leserfreundlich aufbereiten. Sie können Berichte erstellen, die den gesamten für die Berichterstellung relevanten Inhalt der Szene oder einen Teil davon beinhalten, und den anzuzeigenden Inhalt, wie Bilder, Tabellenspalten oder das Seitenlayout, individuell anpassen. Außerdem können Datenabschnitte, wie ausgewählte Metainformationen, Volumeninformationen, Analyseeinstellungen oder Ergebnisbilder, im Bericht neu angeordnet oder daraus entfernt werden. Sobald Sie Ihr benutzerdefiniertes Layout festgelegt haben, können Sie es speichern und für ähnliche Berichte weiterverwenden.

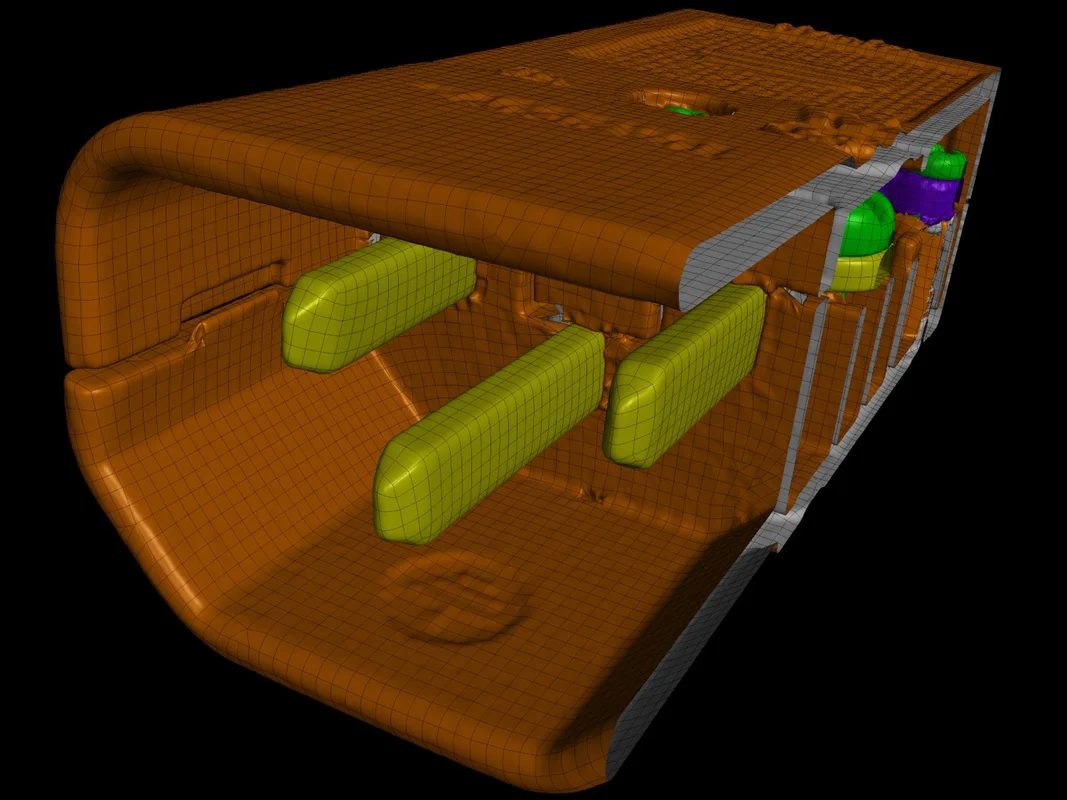

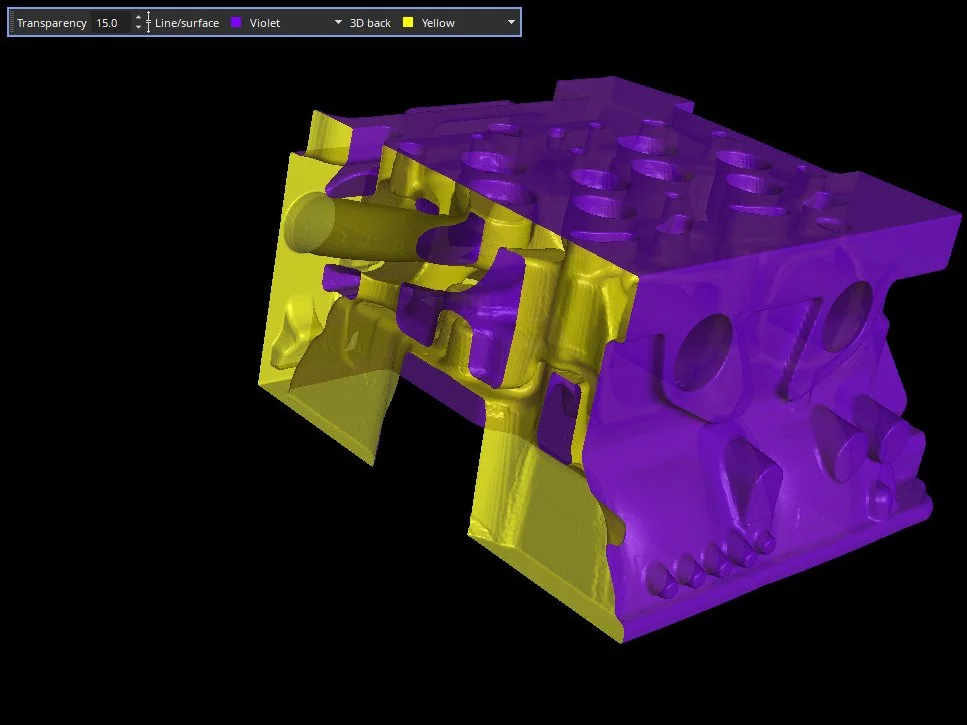

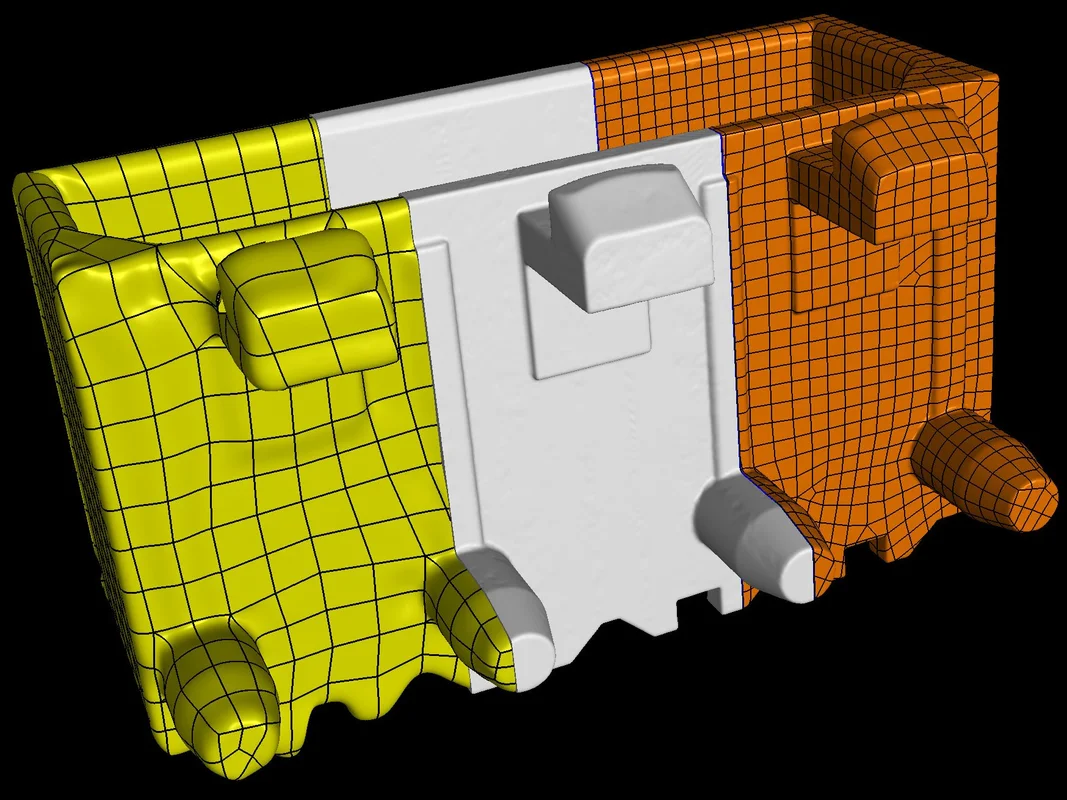

Mehrfachkomponenten-CAD-Modelle aus Multimaterial-Volumen (neu in 3.4.4)

Sie können nun auch Multimaterial-Objekte wie Baugruppen direkt aus den CT-Daten in Mehrkomponenten-CAD-Modelle umwandeln. Wenn also keine digitalen Daten vorliegen, können Sie nun ganz leicht basierend auf unserer Multimaterial-Oberflächenbestimmung CAD-Modelle sowohl aus Einzelbauteilen als auch aus mehreren Baugruppen im montierten Zustand generieren.

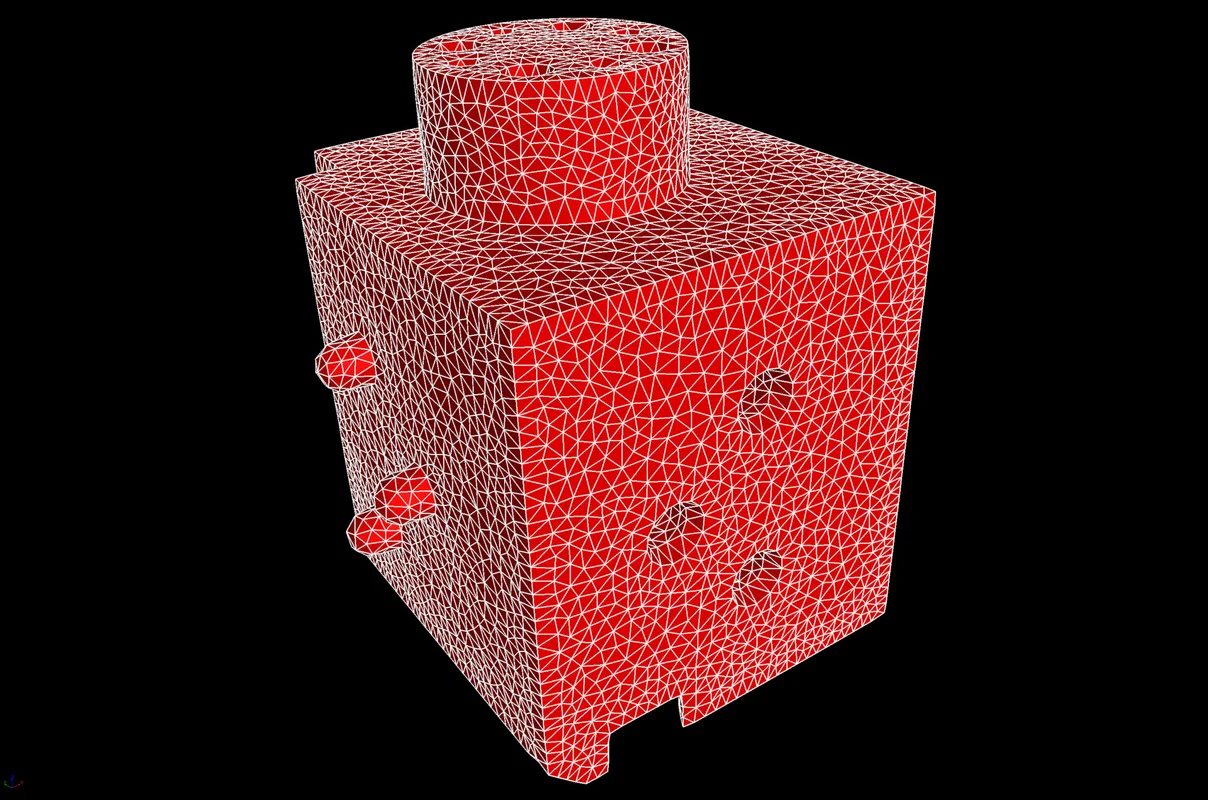

Scharfe Kanten bei der Erstellung von Tetraedernetzen (neu in 3.4.4)

Erstellen Sie Tetraedernetze für Bauteile mit scharfen Kanten mit einer deutlich geringeren Anzahl an Tetraederelementen, um eine bessere Darstellung der Komponentengeometrie zu erhalten. Durch Aktivieren dieser neuen Option identifiziert der Algorithmus scharfe Kanten im Bauteil und erzeugt ein Netz, das diese Kanten durch Ausrichtung der FE-Knoten auf diesen Kanten wiedergibt.

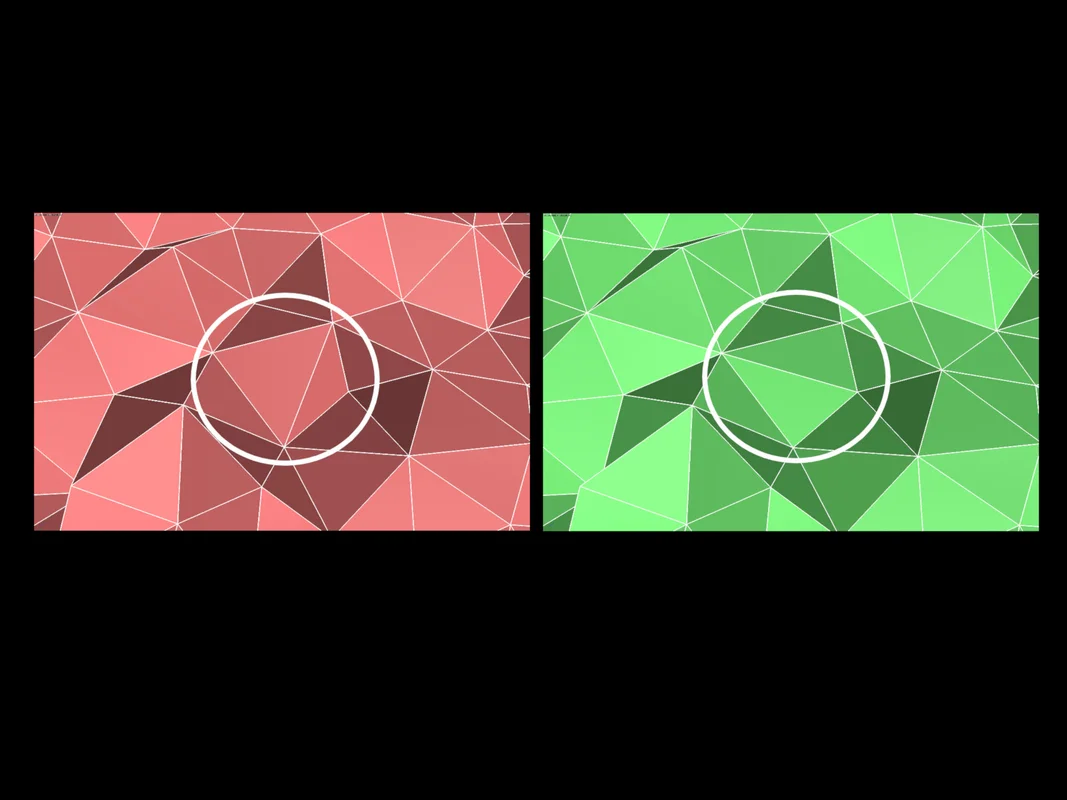

Farbgebung für Flächen entlang einer Clippingebene

(neu in 3.4.4)

(neu in 3.4.4)

Für eine bessere Übersicht bei der Sichtprüfung eines Volumennetzes werden nun für die Darstellung der Innen- und Außenflächen der Tetraeder unterschiedliche Farben verwendet. Bei Verwendung einer Clippingebene werden die Innenflächen der Tetraeder in einer anderen Farbe dargestellt, die jedoch der Farbe der Elementflächen für die Darstellung der äußeren Bauteilkontur ähnelt.

Option „Kanten umkehren“ für optimierte Netzqualität (neu in 3.4.4)

Mit einem neuen leistungsstarken Algorithmus können Sie die Elementqualität von Tetraedernetzen optimieren. Durch Aktivieren der Option „Kanten umkehren“ dürfen sich Netzknoten neu verbinden, sodass die lokale Netzqualität deutlich verbessert wird.

Kompensationsnetz für additive Fertigung (neu in 3.4.3)

Sie können jetzt ganz einfach — direkt aus dem Modul Fertigungsgeometriekorrektur — ein Oberflächennetz erstellen, das den Unterschied zwischen dem Ist-Objekt und einem Bezugsobjekt kompensiert. Das spart Ihnen Zeit, weil die Anzahl an Iterationen gegenüber einem Trial-and-Error-Ansatz für die finale Druckgeometrie-Optimierung reduziert wird. Kompensieren Sie das an einen 3D-Drucker übertragene Netz, um durch Verzerrungen in der Soll-Geometrie verursachte Abweichungen zu eliminieren. Solche Verzerrungen gehören zum 3D-Druckprozess und bleiben möglicherweise sogar nach einer vorangehenden Optimierung auf Basis einer 3D-Drucksimulation erhalten.

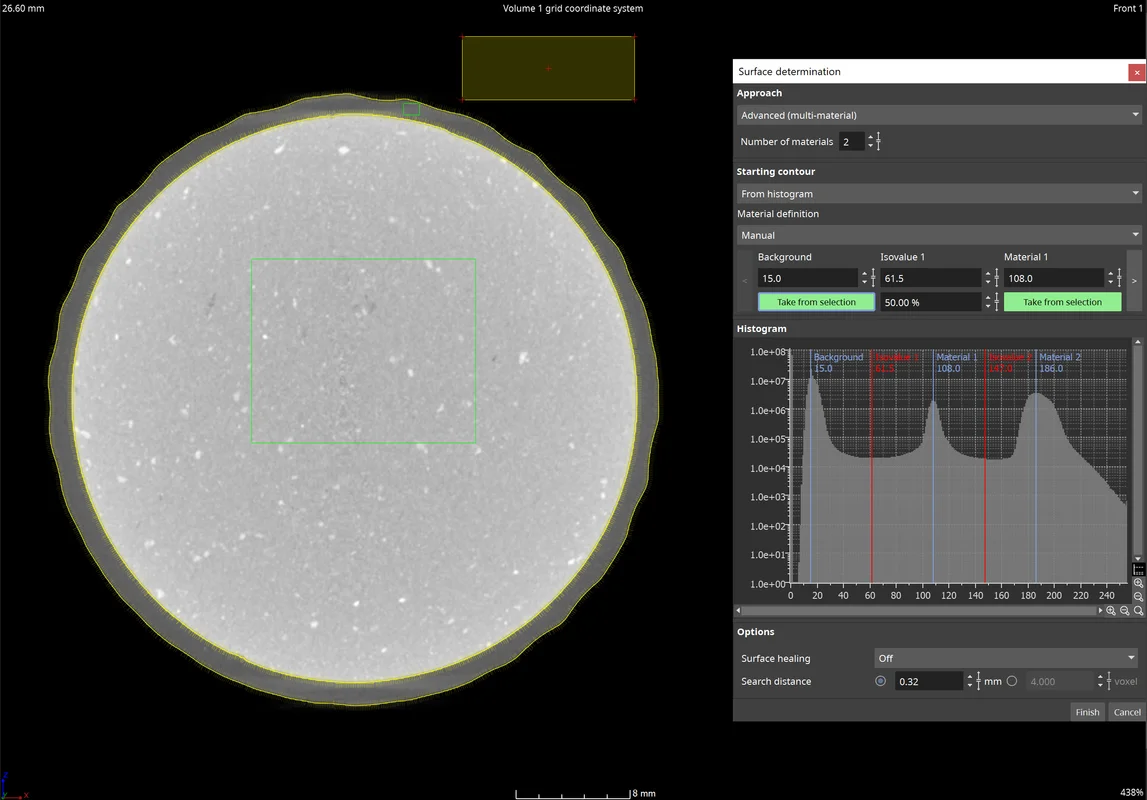

Material durch Beispielbereiche definieren (neu in 3.4.3)

Indem Sie im Dialog „Oberflächenbestimmung“ auf die Schaltfläche „Durch Beispielbereich definieren“ klicken, können Sie jetzt direkt in den 2D-Ansichten Bereiche festlegen, von denen ein mittlerer Grauwert berechnet werden soll. Das ist eine großartige Alternative zum Definieren der Hintergrund- und Materialgrauwerte durch manuelles Festlegen der Positionen im Histogramm und damit besonders für Multimaterial-Datensätze geeignet. Ein Klick auf die Schaltfläche "Durch Beispielbereich definieren" im Dialog "Oberflächenbestimmung“ aktiviert eine Auswahl in der 2D-Ansicht, mit der Sie die gewünschten Bereiche festlegen können. Sie können sogar mehrere Bereiche über das Kontextmenü kombinieren.

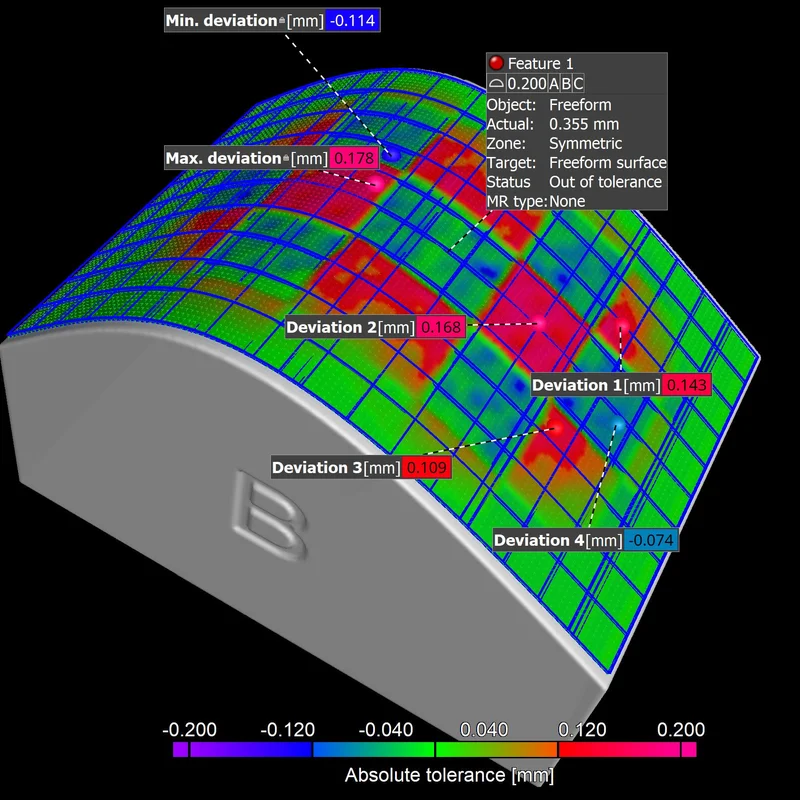

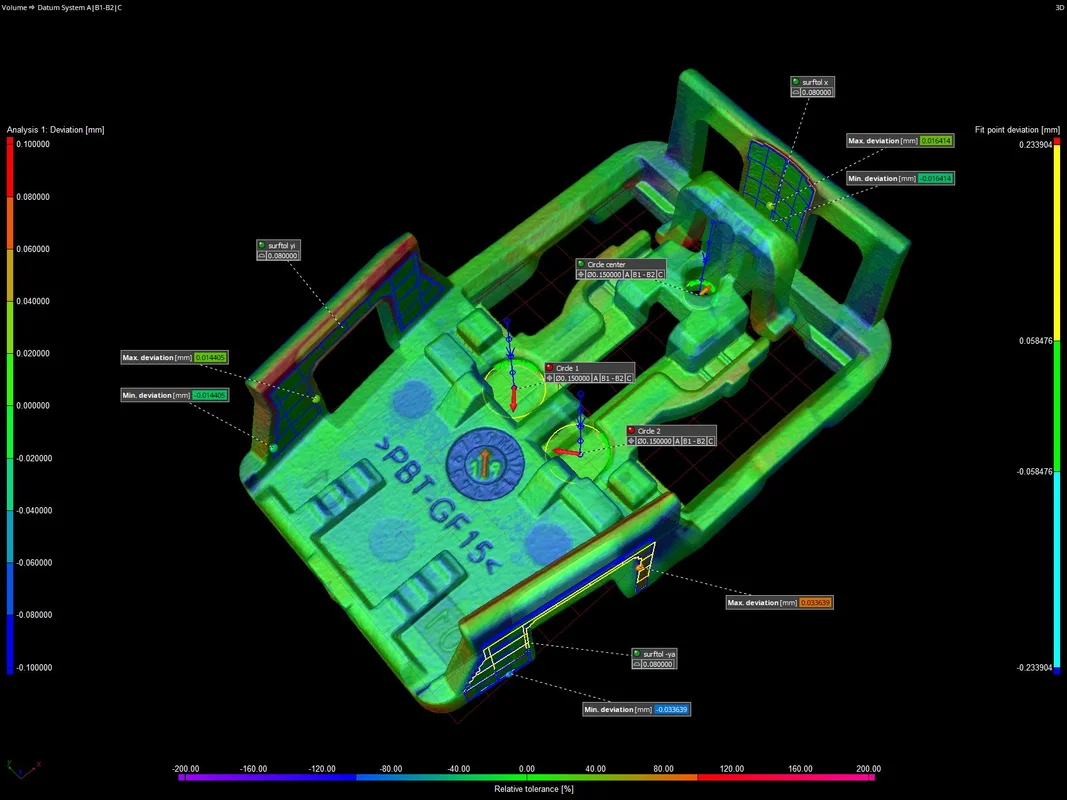

Manuelle Marker für geometrische Toleranzen (neu in 3.4.3)

Zusätzlich zur Visualisierung von Toleranzabweichungen über Farboverlays durch das Erstellen von Tolerierungsmarkern, können Sie jetzt numerische Abweichungen an bestimmten Positionen auf der Oberfläche anzeigen. Die Marker werden sowohl im Szenebaum als auch in der neuen Markertabelle im Dialog „Messbericht“ gezeigt und können in den Bericht aufgenommen werden. Die Registerkarte „Maße“ im Messbericht ist ebenfalls durch eine zusätzliche Markertabelle erweitert worden, die die Marker für das aktuell ausgewählte Maß anzeigt. Marker können entweder manuell in den Ansichten an der gewünschten Position erstellt werden oder durch Einfügen vordefinierter Positionen aus der Zwischenablage in die Markertabelle eines bestimmten Maßes. The Marker können auch zwischen verschiedenen geometrischen Toleranzen eingefügt werden und sind Bestandteil der Koordinatenmesstechnik- und Evaluierungsvorlagen. Das Aussehen, z. B. von Schrift- oder Cursorgröße, kann in den Voreinstellungen festgelegt werden.

Bildunterstützung für Q-DAS-Export (neu in 3.4.3)

Das Exportieren von Messergebnissen in die Q-DAS-Software qs-STAT für statistische Prozesskontrolle beinhaltet jetzt die dazugehörigen Bilder, die die Position der gemessenen Maße auf dem Bauteil anzeigen. Die Bilder können dann verwendet werden, um in qs-STAT eine Berichtsansicht zu erzeugen, die mit den Ergebnissen vieler gemessener Bauteile ausgefüllt wird. Die Visualisierung der Messzeitreihen und der Position der gemessenen Maße auf dem Bauteil erleichtern es, Ergebnisse zu evaluieren und z. B. die möglicherweise notwendige Korrektur eines Spritzgusswerkzeugs bei der Maschinenqualifizierung oder bei laufender Produktion auszumachen.

Import von mehreren HiXCT-Volumen (neu in 3.4.3)

Sie können jetzt Volumendaten aus CT-Systemen von Hitachi Industrial laden. Das für die CT-Systeme von Hitachi Industrial typische HiXCT-Format unterstützt optional den Import von Volumen aus einem Mehrkreis-Scan.

Schnellerer Zugriff auf Visualisierungsoptionen (neu in 3.4.3)

Ändern Sie Transparenz und Farbe von Volumen, CAD-Objekten und Netzen schneller, indem Sie über eine kompakte Symbolleiste auf die am häufigsten verwendeten Visualisierungsoptionen zugreifen.

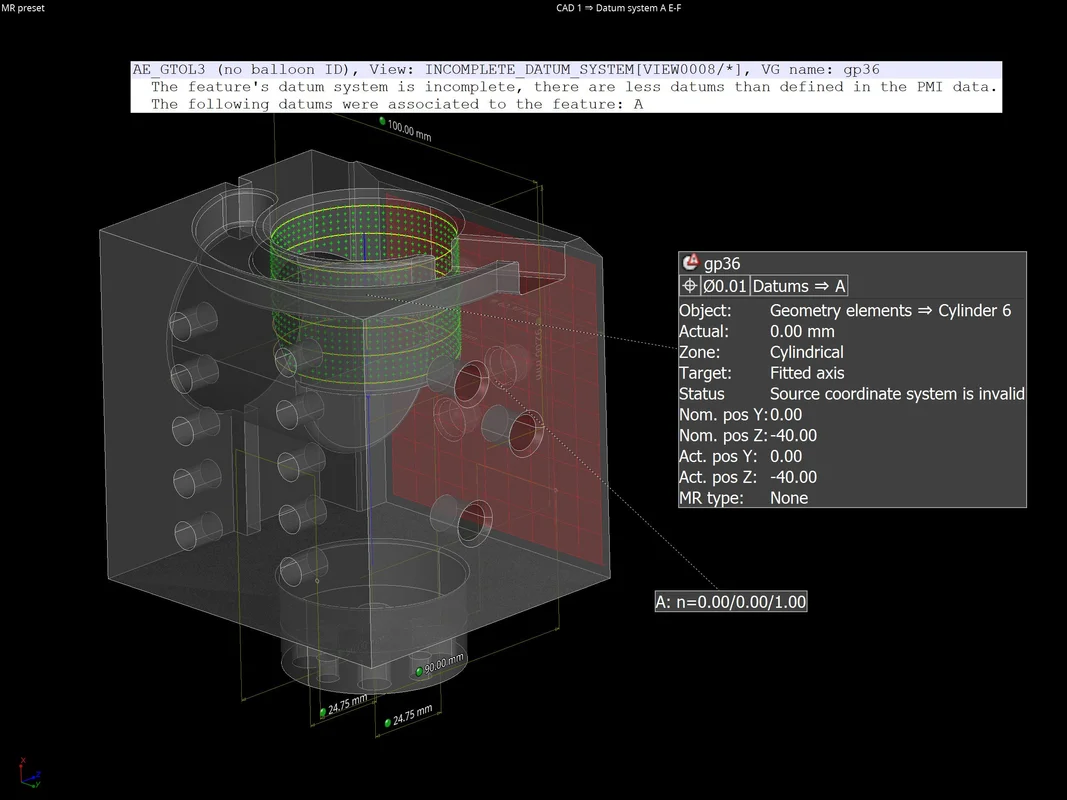

Protokolldatei für die Übersetzung von PMI-Daten (neu in 3.4.3)

Die Software erstellt jetzt eine Log-Datei, um Probleme zu berichten, die beim Übersetzen der PMI-Daten auftreten, wenn erweiterte CAD-Dateien importiert werden. Manchmal können nicht alle Messungen aus den PMI-Daten in einen Messplan übersetzt werden, z. B. wenn die Daten unvollständig oder mehrdeutig sind. Diese Probleme können oft bereits im CAD-System vermieden werden, indem die notwendigen semantischen Informationen für die PMI-Daten zur Verfügung gestellt werden. Mit der Log-Datei können Sie ganz einfach wohlbekannte Probleme feststellen, weil problematische CAD-Objekte identifiziert werden und Sie Hinweise zum Lösen dieser Probleme bekommen.

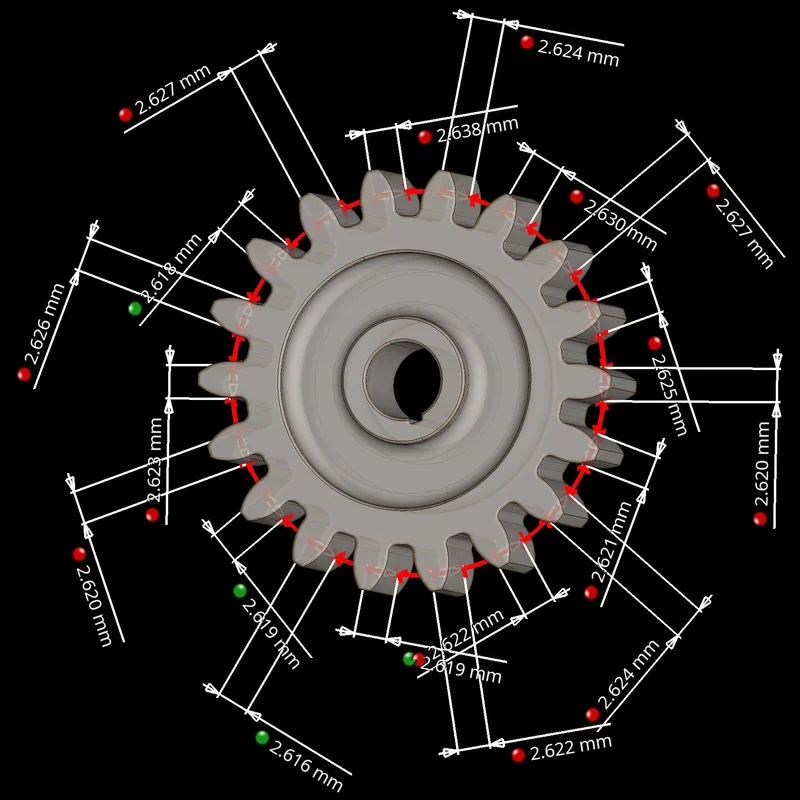

Schnittpunkte für Kreise und Oberflächen (neu in 3.4.3)

Wenden Sie die neue Schneiden-Funktion auf Kreiselemente an, um ganz einfach den Schnittpunkt eines Kreises und die Oberfläche eines Bauteils zu berechnen, wie es für bestimmte Messtechnikaufgaben oder Ausrichtungen erforderlich ist (z. B. für Zahnräder oder andere Rotationsstrukturen). Es kann sowohl die maximale Anzahl resultierender Punkte als auch deren Reihenfolge festgelegt werden. Darüber hinaus sind die Schnittpunkte auch Bestandteil von Messplänen, wodurch sie ganz einfach transformiert und in einem Muster angewendet werden können.

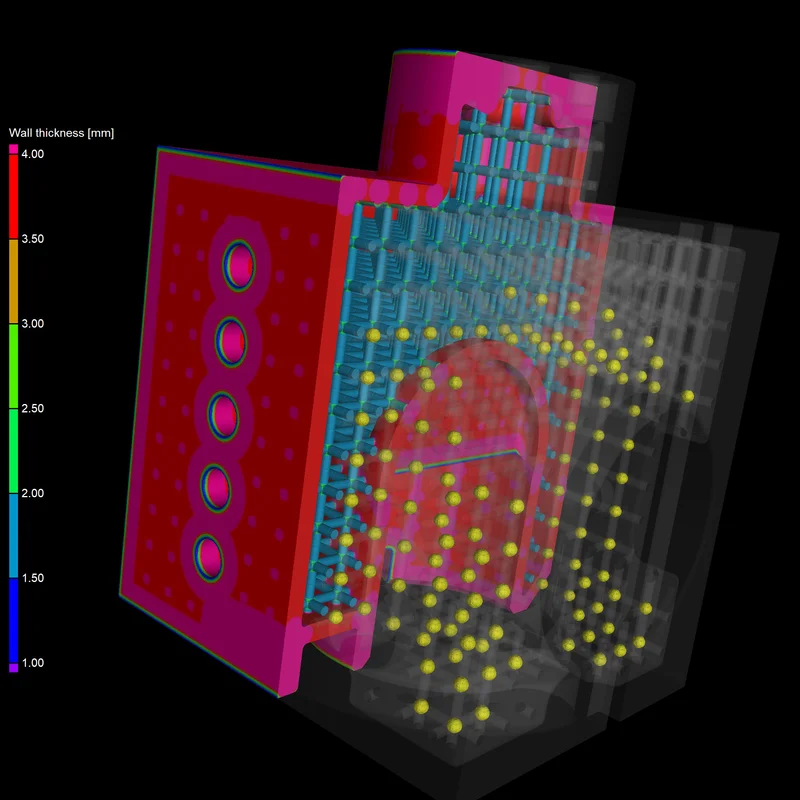

ROI aus Wandstärkenbereich erstellen (neu in 3.4.3)

Sie können jetzt eine ROI aus einem Wandstärkenbereich erstellen, um dicke von dünnen Strukturen zu trennen. Das kann sehr hilfreich sein, wenn Sie dünne Stege und dickere Knoten in additiv gefertigten Gitterstrukturen segmentieren oder eine Porositätsanalyse für einen spezifischen Bereich durchführen. Darüber hinaus können Sie damit ganz einfach trabekuläre und kortikale Knochen segmentieren. Weil die Trennung anhand der Wandstärke jetzt nur noch einen Klick entfernt ist, müssen Sie nicht länger manuelle Segmentierungswerkzeuge verwenden, um Strukturen unterschiedlicher Dicke zu trennen.

Manueller Kompensationsoffset für Fertigungsgeometriekorrektur (neu in 3.4.3)

Sie können sich der perfekten Werkzeugform jetzt langsam annähern ohne das Risiko, zu viel Material zu entfernen. Nutzen Sie einfach den neuen zusätzlichen manuellen Kompensationsoffset, der zum automatisch berechneten Werkzeugversatz hinzugefügt wurde. Das hilft Ihnen, den Werkzeugversatz, der vom Soll-Ist-Vergleich zwischen dem CAD-Modell des Bauteils und dem CAD-Modell des Werkzeugs abgeleitet ist, einfach zu verkleinern oder zu vergrößern.

Visualisierung von kompensierten Punkten bei der Fertigungsgeometriekorrektur (neu in 3.4.3)

Visualisieren Sie die kompensierten Punkte beim Anwenden von Abweichungskompensation und Werkzeugkorrektur. Auf diese Weise können Sie sehen, ob die Abtastpunkte korrekt kompensiert wurden und ob die angepasste Oberfläche den kompensierten Abtastpunkten richtig folgt.

ROI in CAD umwandeln für einfaches Reverse Engineering (neu in 3.4.3)

Sie können jetzt ROIs in CAD-Modelle umwandeln, was praktisch ist, wenn Sie CADs von komplizierten Freiformgeometrien erstellen wollen - wie Wasserkühlungskanäle eines Motors oder das Segment eines Bauteils. Diese komplexen Bereiche können jetzt ganz einfach durch ROIs dargestellt werden.

Benutzerdefinierte Parameter für Scan-zu-CAD-Umwandlung beim Reverse Engineering (neu in 3.4.3)

Erlauben Sie uns, für Situationen, in denen die Vorlagen „Niedrig“, „Mittel“ und „Hoch“ im Dialog „Umwandeln in CAD“ Ihren Anforderungen nicht genügen, den Modus „Manuell“ mit anpassbaren CAD-Konvertierungseinstellungen einzuführen. Indem wir Ihnen die Option bieten, die Größe der Vierecke und die Anzahl der Kontrollpunkte manuell anzupassen, ermöglichen wir Ihnen, ein Volumen oder eine ROI in eine in Bezug auf Größe, Qualität und Detailgrad optimale CAD-Datei umzuwandeln.

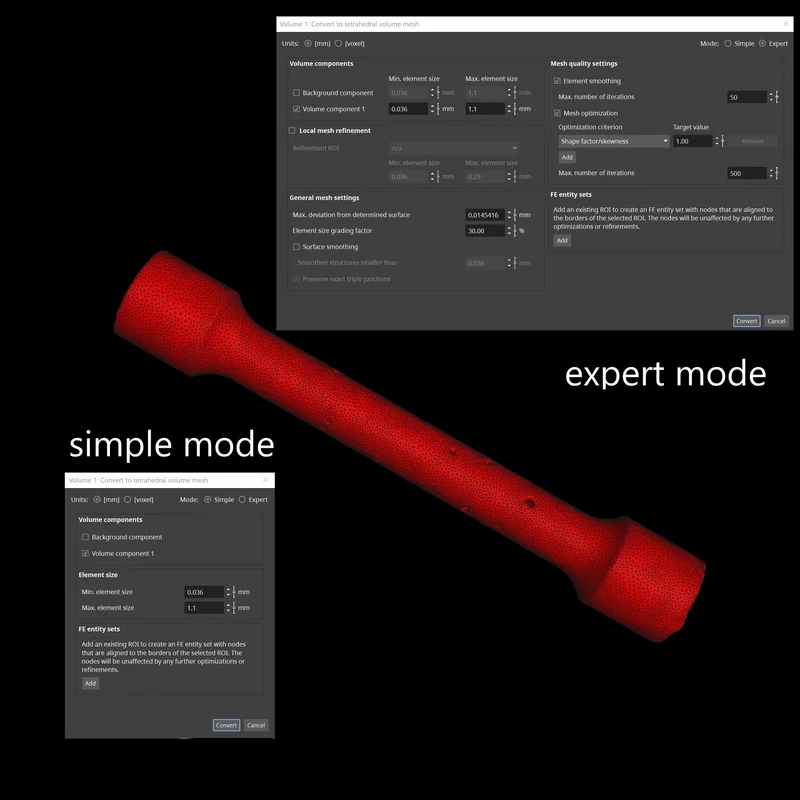

Einfacher und Expertenmodus für Volumenvernetzung (neu in 3.4.3)

Um qualitativ hochwertige Tetraeder-Volumennetze auf CT-Daten einfacher zu erstellen, haben wir die Benutzeroberfläche für die Volumenvernetzung in den Modus „Einfach“ für die Definition der grundlegenden Netzeigenschaften und den Modus „Experte“ für die Definition erweiterter Vernetzungsoptionen aufgeteilt. Der Modus „Einfach“ ermöglicht das schnelle und einfache Festlegen der wesentlichen Parameter, um hochwertige Netze für typische Vernetzungsaufgaben zu erhalten. Mit dem Modus „Experte“ können erweiterte Einstellungen vorgenommen werden, um ggf. die Netzqualität noch weiter zu verbessern.

Geschützte Schnitte von mehreren ROI-Umrisslinien bei der Volumenvernetzung (neu in 3.4.3)

Die Schnitte mehrerer ROI-Umrisslinien sind jetzt geschützt, wenn FE-Objektmengen erstellt werden, die ROI-Umrisslinien berücksichtigen. Dadurch wird die Genauigkeit der geometrischen Definition von FE-Objektmengen, die mehreren ROI-Umrisslinien folgen, verbessert.

VGSTUDIO MAX und myVGL für macOS (neu in 3.4.1)

Mit Version 3.4.1 bieten wir VGSTUDIO MAX und myVGL wieder für macOS an (macOS 10.15 Catalina oder macOS 10.14 Mojave). Durch die für die hohe Pixeldichte der Retina-Bildschirme von Mac optimierte graphische Benutzeroberfläche macht das Arbeiten mit VGSTUDIO MAX und myVGL noch mehr Spaß. Außerdem ist VGSTUDIO MAX 3.4.1 die bisher umfangreichste Version für macOS, die unseren Mac-Anwendern die zahlreichen mit VGSTUDIO MAX 3.4.0 eingeführten Möglichkeiten bietet.*

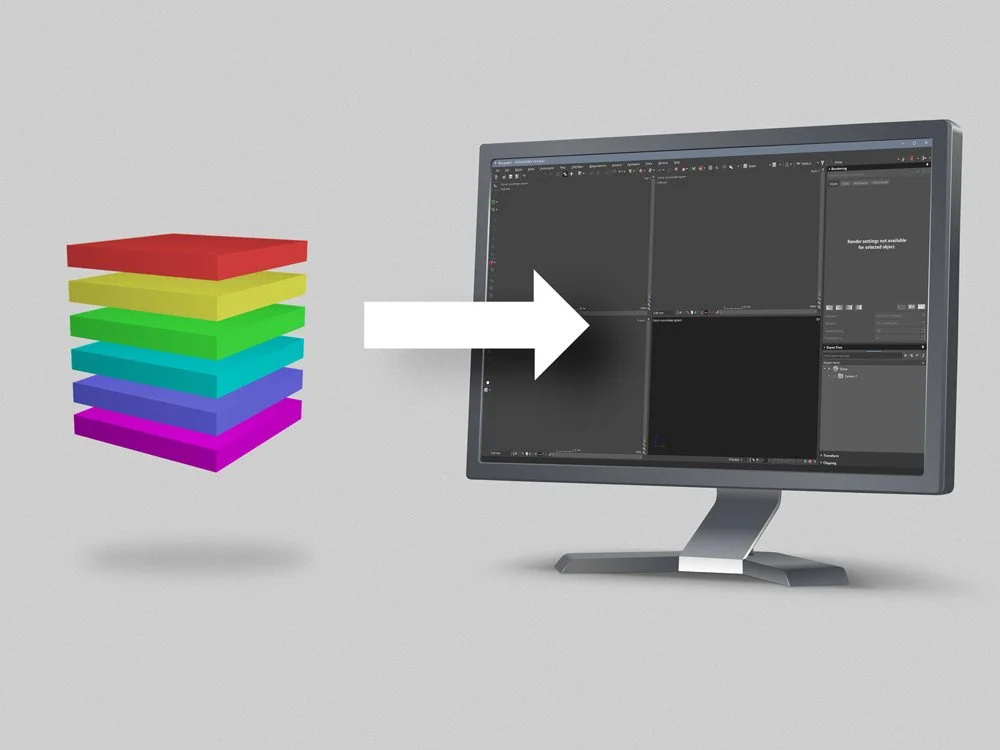

Reverse Engineering

Durch die automatische Oberflächenfunktion des Moduls Reverse Engineering können Sie mit Leichtigkeit CT-Scans in CAD-Modelle umwandeln, die sie in Ihrem CAD-System verwenden können.

Diese CAD-Modelle können Sie – kostengünstig und direkt von den CT- oder Netzdaten – für Produkte verwenden, für die keine 3D-Darstellung existiert, und so manuell generierte Konstruktionsmodelle digital verfügbar machen, CAD-Modelle für alte Bauteile erzeugen, für die keine CAD-Informationen (oder nur 2D-Zeichnungen) verfügbar sind, Modelle aktualisieren, bei denen das tatsächliche Teil oder Werkzeug anders aussieht als das CAD-Mastermodell, und CAM-Systeme dazu befähigen, anhand von CAD-Modellen anstatt Netzen zu fräsen. Software-Komplettlösung, die ganz ohne CAD-Konstrukteur oder Reverse-Engineering-Spezialisten auskommt.

Das Modul Reverse Engineering erstellt ein Muster von vierseitigen Patches, das den Kanten und Hauptmerkmalen des Modells folgt. Da es diese Charakterlinien beinhaltet, ist das Ergebnis ein hilfreiches Patch-Layout von ungetrimmten NURBS-Flächen – allgemein bekannt als „auto surface model“ –, das als STEP-Datei in jedes CAD-System exportiert werden kann.

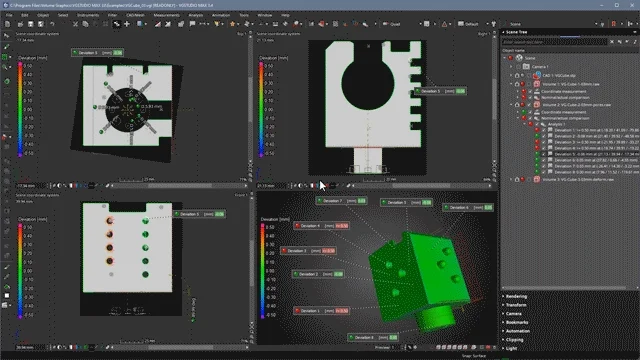

Neue Visualisierungsoption für Abweichungen bei geometrischen Toleranzen

Eine neue Visualisierungsoption gibt Anworten auf Fragen wie: Wo genau befinden sich die größten Abweichungen? Wie sind die Abweichungen über die Oberfläche verteilt? Welche Bereiche der Oberfläche wurden tatsächlich evaluiert? Woher kommen die Musterabweichungen? Diese Option ist hilfreich, wenn eine reine Gut/Schlecht-Entscheidung nicht ausreicht und aus verschiedenen Gründen zusätzliche Informationen benötigt werden (z. B. um Herstellungsprozesse anzupassen oder um zu entscheiden, ob eine Abweichung kritisch ist).

Abhängig vom tolerierten Element können bestimmte Methoden für die Darstellung der tatsächlichen Abweichungen aktiviert werden, z. B. ein farbiger und skalierter Abweichungsvektor für Positionstoleranzen bei gleichzeitiger Darstellung ganzer Muster von Positionstoleranzen. Kombiniert mit den Möglichkeiten der Lesezeichen erhält man hierdurch visuelle, nachvollziehbare und leicht verständliche Informationen über die geometrischen Abweichungen eines Bauteils.

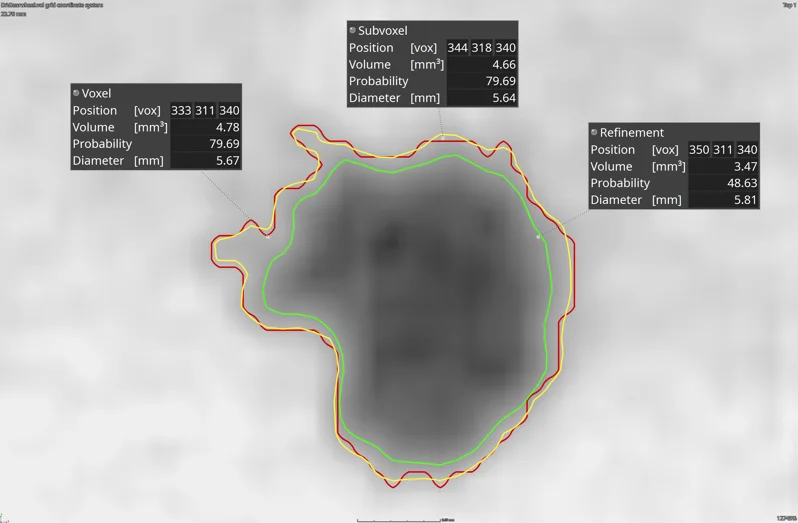

Subvoxelgenaue Defektanalyse mit VGEasyPore

Sie können jetzt die Form von Defekten mit Subvoxel-Genauigkeit erfassen, indem Sie den neuen subvoxelgenauen Modus von VGEasyPore verwenden. Dadurch wird es möglich, basierend auf der Sphärizität und Kompaktheit von Defekten zwischen Gasporen und Schwindungsporen zu unterscheiden. Die Möglichkeit, die vorhandenen Defekte mit einer genaueren Form zu erhalten, ermöglicht es Ihnen auch, bessere Vorhersagen über potenzielle durch diese Defekte verursachte Fehlfunktionen der Komponenten zu treffen.

Kontur-Rendering von Defekten

Mit der neuen Funktion „Nur Umrisslinie rendern“ wird ein Defekt nicht mit der Farbe geflutet, die die ausgewählte Eigenschaft dieses Defekts anzeigt, sondern stattdessen wird nur die Oberfläche des Defekts in dieser Farbe dargestellt. Das ermöglicht es Ihnen schnell zu erkennen, ob die tatsächliche Größe des Defekts mit den ausgewählten Einstellungen segmentiert wurde. Bei Datensätzen mit vielen Artefakten (z. B. Streuung, Strahlaufhärtung, Rauschen und Sampling-Artefakte) können Defekte manchmal als zu groß gekennzeichnet werden und so zu einer unnötig hohen Ablehnungsrate führen, weil die Defektgröße außerhalb der festgelegten Toleranz liegt. Wenn Sie alle Defekte in einem solchen Datensatz korrekt segmentieren wollen, ist das Rendern der Umrisslinien, das für alle Algorithmen der Defektanalyse zur Verfügung steht, ungemein hilfreich.

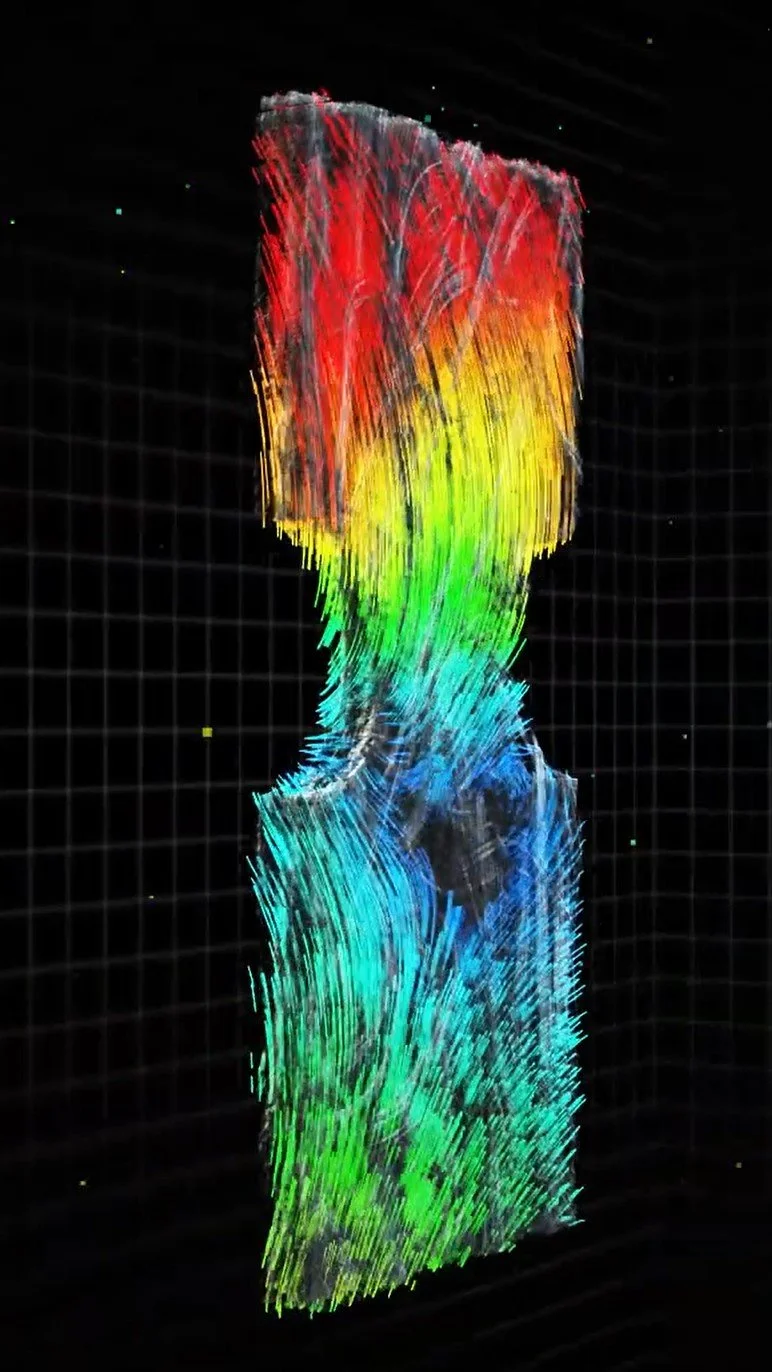

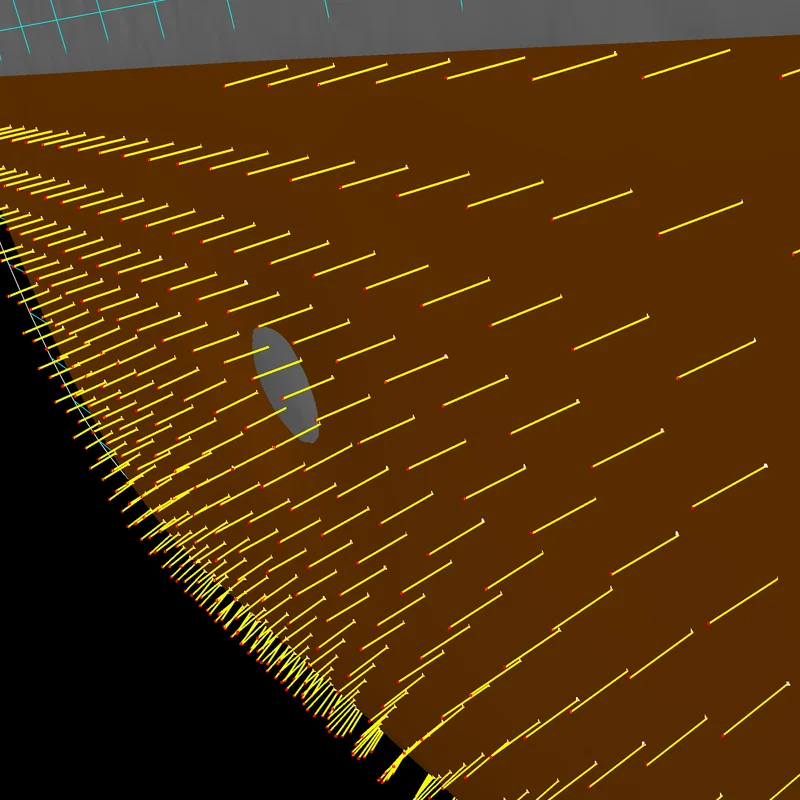

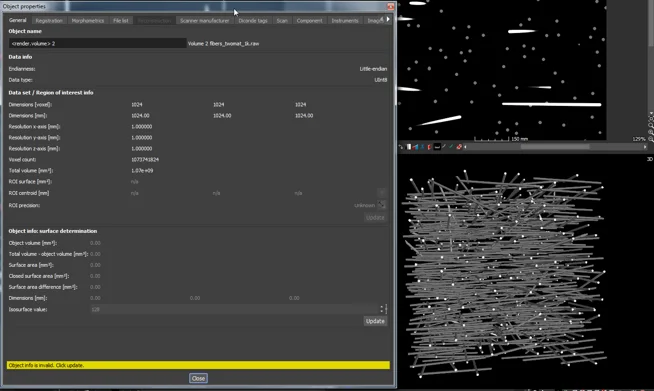

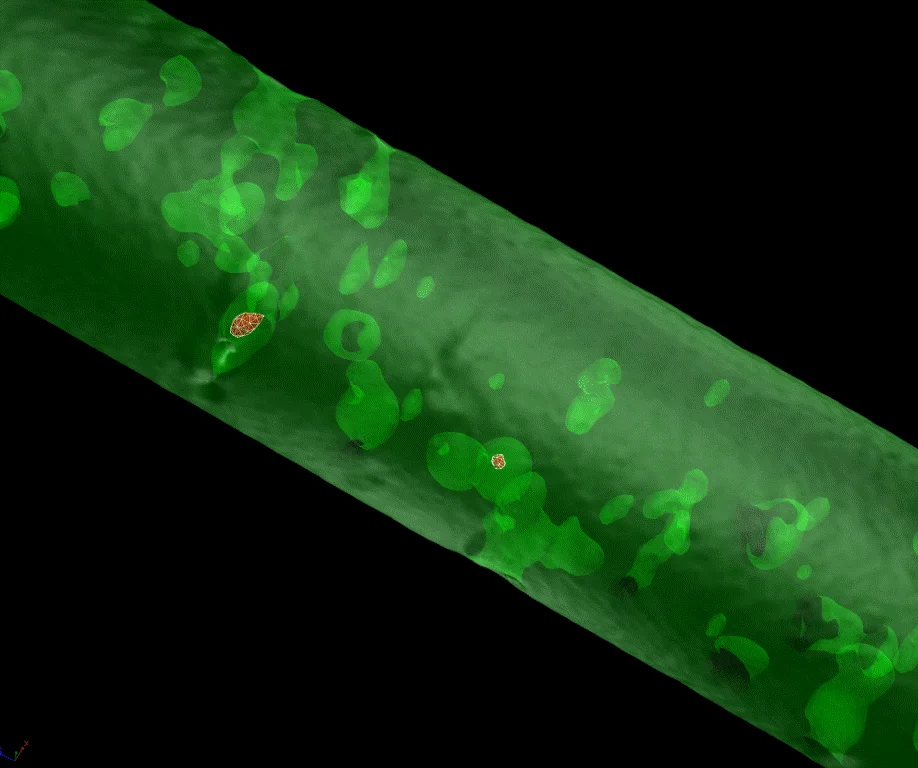

Modul Digitale Volumenkorrelation

Das neue Modul Digitale Volumenkorrelation ermöglicht es Ihnen, Verschiebungen zwischen einem initialen und einem deformierten Volumen auf eine einfache und intuitive Weise zu quantifizieren. In der Materialforschung ist das ein hervorragendes Werkzeug, um Verzerrungen und Verschiebungen der inneren Struktur von durch additive Fertigung hergestellten Verbundwerkstoffen, Schäumen oder porösen Komponenten zu quantifizieren.

Das Modul Digitale Volumenkorrelation bietet überragende Unterstützung beim Auffinden von Materialschäden durch einen Voxel-basierten Vorher-nachher-Vergleich und ermöglicht das einfache Exportieren von Verzerrungstensoren bezogen auf Ihr FEM-Netz zum Validieren Ihrer FEM-Simulationen. Es ermöglicht die komfortable Ausrichtung von ursprünglichem und deformiertem Volumen mit den in VGSTUDIO MAX integrierten Registrierungswerkzeugen und der subvoxelgenauen Bestimmung von Verschiebungen und Verzerrungsfeldern.

Die Ergebnisse, beispielsweise Verformungen, können auf beeindruckende Weise durch Vektorfelder und Verzerrungslinien visualisiert werden. Die Vergleichsdehnung oder einzelne Komponenten des Verzerrungstensors können als Farboverlay dargestellt und direkt auf ein Volumennetz abgebildet werden, um die Ergebnisse Ihrer FEM-Simulationen zu validieren. Diese Netze können entweder aus anderen Programmen, z. B. Patran (.pat) oder Abaqus (.inp), importiert oder mit dem Modul Volumenvernetzung erzeugt werden. Das Modul Digitale Volumenkorrelation unterstützt Sie auch dabei, auftretende Unregelmäßigkeiten wie Risse und Poren, die mit bloßen Auge kaum zu sehen sind, durch den Vergleich von ursprünglichem und deformiertem Bild zu erkennen.

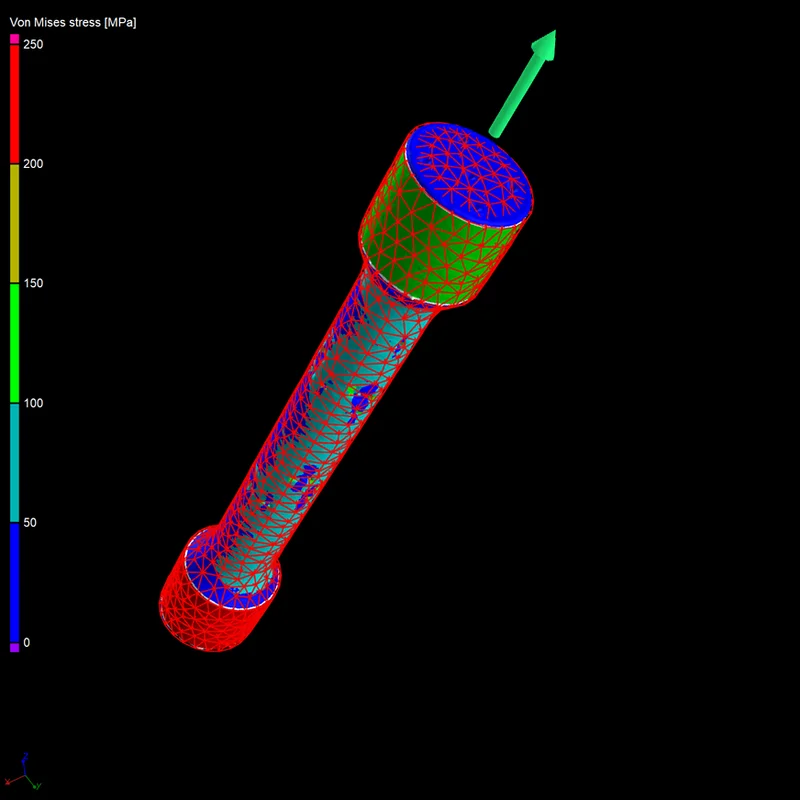

Export von Spannungstensoren

Sie können jetzt mit dem Modul Strukturmechanik-Simulation von VGSTUDIO MAX ein Spannungsfeld berechnen und in einer externen Simulationssoftware z. B. für Ermüdungsanalysen verwenden, indem Sie die Spannungstensor-Komponenten auf ein Volumennetz übertragen und in ein .csv-Format exportieren. Für jede Netzzelle werden die Spannungstensor-Komponenten gemäß dem maximalen vom Anwender ausgewählten Einzelwert (maximale Von-Mises-Spannung, maximale Scherspannung oder maximale Hauptspannung innerhalb der Integrationsnetzzelle) exportiert.

Diese neue Exportfunktion im Modul Strukturmechanik-Simulation ermöglicht es Ihnen, innerhalb Ihres bestehenden Workflows den Vorteil einer detaillierten mikromechanischen Simulation auf echten Komponenten für eine realistischere und genauere Bewertung der strukturellen Leistung einer Komponente zu nutzen.

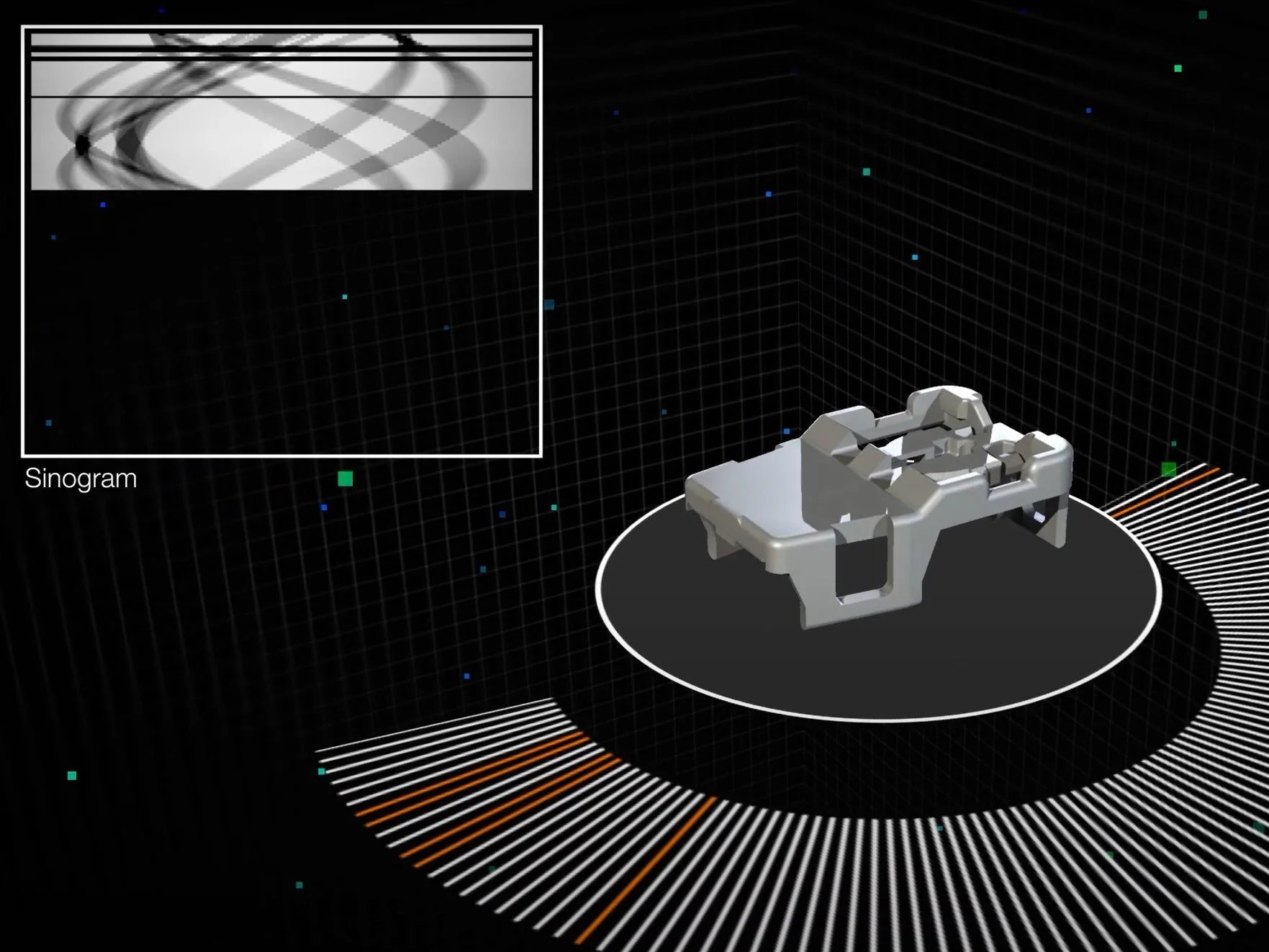

Exakte Winkelrekonstruktion für Kreistrajektorien

Für eine hochwertige Rekonstruktion können Sie jetzt die tatsächliche Winkelposition jeder Projektion berücksichtigen. Wenn Ihr CT-System mit einem Winkelencoder ausgestattet ist, der die tatsächliche Winkelposition jeder Projektion liefert, können Sie diese Informationen verwenden, um die räumliche Auflösung Ihres Scans zu erhöhen. Oder Sie können, falls Projektionen während des CT-Scans verloren gegangen sind, diese Projektionen jetzt überspringen und dennoch eine hochwertige Rekonstruktion erhalten – ohne durch fehlende oder unvollständige Projektionen verursachte Artefakte und ohne die Scans wiederholen zu müssen.

Automatische Anpassung der Opazitätskurve

Sie können jetzt Zeit sparen, indem Sie die neue, automatisch angepasste Opazitätskurve verwenden. Basierend auf einem in einer 2D-Ansicht eines Objekts gezeichneten Rechteck kann der Kontrast für den ausgewählten Bereich automatisch optimiert werden. Mit einem Klick kann der Kontrast in eine Opazitätskurve konvertiert werden, die den optimalen Kontrast für den ausgewählten Bereich liefert. Dies können Sie auch auf mehrere Objekte in der Szene anwenden und so den ausgewählten Bereich von zwei oder mehr Scans miteinander vergleichen.

Das ist hilfreich für die Sichtprüfung eines relevanten Bereichs oder des gleichen relevanten Bereichs von zwei oder mehr Objekten.

Neue Werkzeugablage

Die neue, intuitivere Werkzeugablage reduziert die Mausbewegung, die notwendig ist, um zum nächsten Werkzeug zu gelangen. Sie hat jetzt weniger, aber intuitivere Symbole. Werkzeuge können geöffnet und geschlossen oder "angeheftet" werden. Indem nur das gerade verwendete Werkzeug geöffnet wird und alle anderen automatisch geschlossen werden, entfällt das vertikale Scrollen. Werkzeuge, die immer sichtbar sein sollen (z. B. der Szenebaum), können "angeheftet" werden. Für die beste Sichtbarkeit nehmen geöffnete Werkzeuge immer den gesamten verfügbaren vertikalen Raum auf dem Bildschirm ein.

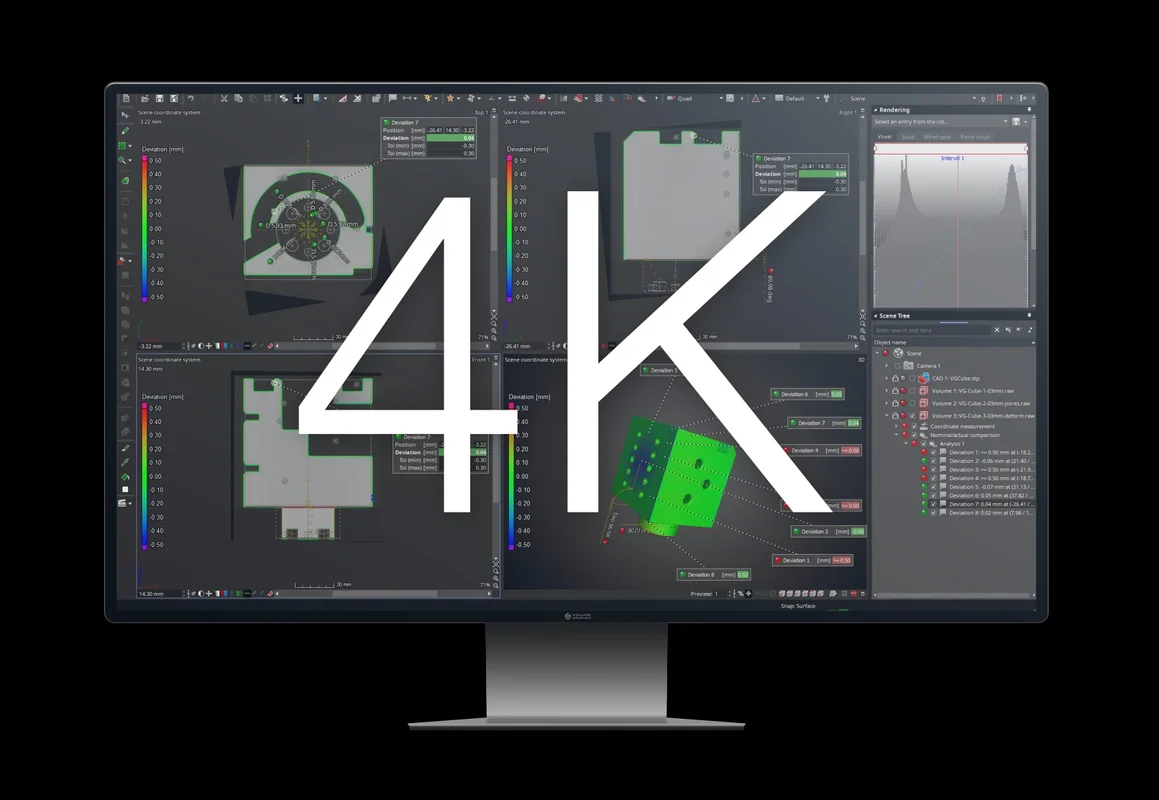

Unterstützung von 4K-Monitoren

In der neuesten Version der Volume Graphics Software erscheint die Benutzeroberfläche aller Anwendungen selbst bei 4K-Monitoren gestochen scharf und es wird der benutzerdefinierte Skalierungsfaktor des Betriebssystems berücksichtigt.

Betriebssystem-Benachrichtigungen

Wenn Sie andere Anwendungen parallel zu Volume Graphics Software laufen lassen, erhalten Sie jetzt eine Benachrichtigung, wenn Berechnungen oder andere Prozesse in der Volume Graphics Anwendung abgeschlossen sind. Das ermöglicht es Ihnen, gleichzeitig an verschiedenen Aufgaben zu arbeiten, ohne wichtige Entwicklungen in der Volume Graphics Anwendung zu verpassen.

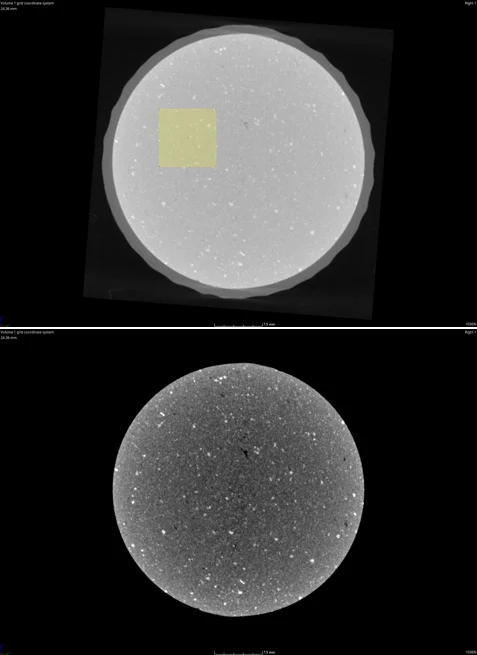

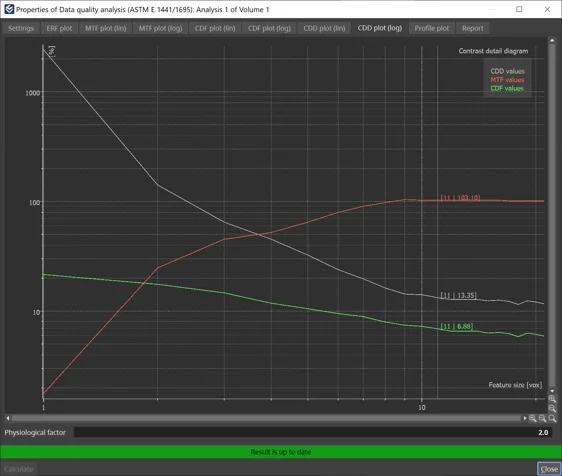

Kontrast-Detail-Diagramm gemäß ASTM E 1441

Sie können jetzt den Zustand Ihres CT-Systems über einen längeren Zeitraum beobachten, indem Sie das Kontrast-Detail-Diagramm (CDD) berechnen, das die Strukturauflösung und die Kontrastauflösung in einer Messung gemäß der Norm ASTM E 1441 zusammenfasst. Dieser Parameter schätzt den minimalen Kontrast, den ein Merkmal bestimmter Größe aufweisen muss, um erkennbar zu sein. Die neue Funktion wird zusätzlich zur MTF (Modulationsübertragungsfunktion) und CDF (Kontrastunterscheidungsfunktion) unterstützt.

Schnellere Multimaterial-Oberflächenbestimmung

Die Berechnung einer Multimaterial-Oberflächenbestimmung ist jetzt fast zweimal so schnell (abhängig von Ihrer Systemkonfiguration), da sie den Grafik-Prozessor (GPU) Ihres Rechners verwendet. Mit dieser neuen Option zur Verwendung der GPU für zeitaufwendige erweiterte Oberflächenbestimmungen in Multimaterial-Datensätzen werden Sie die Erfahrung machen, dass die Unterbrechungen in Ihren manuellen Workflows weniger werden und der Inline-Betrieb reibungsloser verläuft.

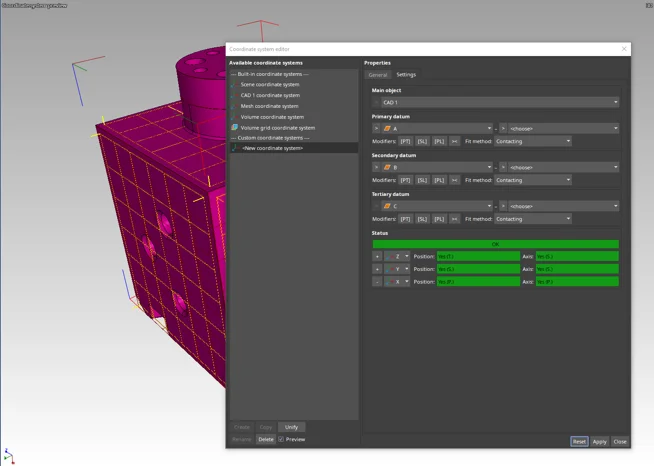

Vorschau im Koordinatensystem-Editor

Eine neue Vorschauoption im Koordinatensystem-Editor ermöglicht es Ihnen, Änderungen interaktiv in den Ansichten zu sehen, während Sie ein System erstellen oder verändern. Zum Beispiel ist es mit der Vorschauoption nicht mehr schwierig, beim Erstellen eines neuen Koordinatensystems (z. B. 3-2-1- oder Bezugssystem) die korrekten Achsenbeschriftungen und Orientierungen auszuwählen.

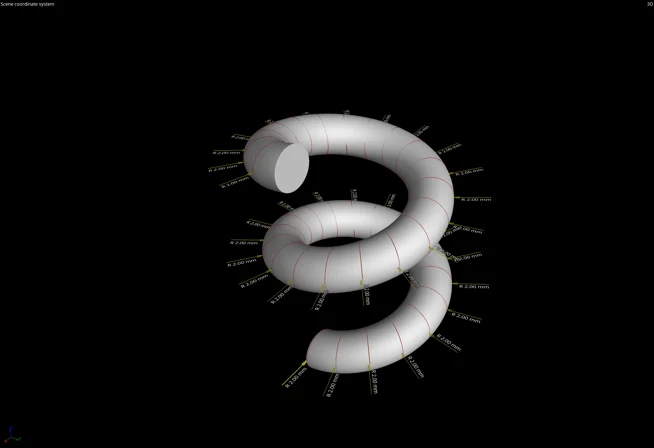

Helix-Muster in Messplänen

Koordinatenmesstechnikvorlagen unterstützen jetzt Helix-Muster, was Ihnen eine schnellere Messung von Teilen ermöglicht, die sich wiederholende Geometrien entlang eines spiralförmigen Wegs aufweisen (z. B. Gewinde und Zahnräder).

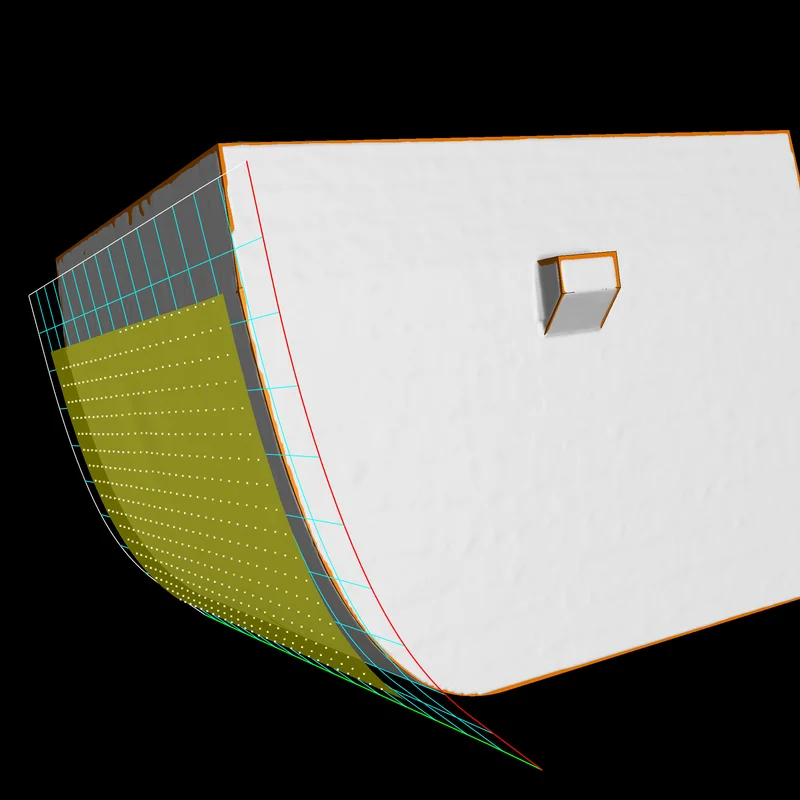

Finite-Elemente-Objektmengen folgen ROI-Umrisslinie

Sie können jetzt Finite-Elemente-(FE)-Objektmengen für Facetten und Knoten erstellen, die auf ROIs basieren und an den Kanten der definierten ROIs ausgerichtet sind. Da die Kontur der angestrebten FE-Objektmenge erstellt wird, indem sie der zugrundeliegenden ROI-Umrisslinie folgt, können Sie exakte und geometrisch wohldefinierte FE-Objektmengen erstellen, um Randbedingungen in externer FEM-Software zu erstellen. Die Kontur der erstellen FE-Objektmenge ist unabhängig von der gewählten Elementgröße und den weiteren Parametern der Netzgenerierung. Dies ermöglicht eine Optimierung der Netzqualität und Netzbereinigung und sorgt für eine effiziente, zuverlässige und robuste Definition der FE-Objektmenge.

Farboverlay für Finite-Elemente-Objektmengen

FE-Objektmengen können jetzt mit einem Farboverlay visualisiert werden. Die neue Visualisierungsfunktion verstärkt den Komfort und die Kontrolle beim Definieren von FE-Objektmengen zum Erstellen von Randbedingungen in externer FEM-Software. Sie ermöglicht die Sichtprüfung der erstellten FE-Objektmenge vor dem Export und minimiert dadurch die Notwendigkeit, zwischen VGSTUDIO MAX und FEM-Präprozessoren zu wechseln. Dadurch können Sie den kompletten Workflow (Erstellung, Sichtprüfung, Korrektur und Export) in VGSTUDIO MAX durchführen.

Darstellung nicht verbundener Elementmengen

Es ist jetzt einfacher, gescannten und vernetzten nicht strukturellen Inhalt, z. B. Staub oder lose Partikel, von einem erstellten Volumennetz zu entfernen. Eine neue Visualisierungsfunktion ermöglicht es Ihnen, die identifizierten, nicht verbundenen Elementmengen eines FE-Netzes in einer anderen Farbe zu überprüfen, bevor Sie sie bereinigen. Das erweitert Ihre Kontrolle über das finale Netz.

Quick Play für Makros

Sie können jetzt Zeit sparen, indem Sie über vordefinierte Tastenkürzel frei konfigurierbare Makros anstoßen, die beliebige Funktionen, inklusive der Handhabung von Ausgabedateien, enthalten. „Quick Play“ für Makros ermöglicht Ihnen das einfache Automatisieren und Ausführen von sich wiederholenden Schritten in einem ansonsten manuellen Workflow.

Convenient Review of Meshes and Toggling between Settings (New in 3.4.3)

We've made the workflow to inspect and compare tetrahedral meshes more convenient:

- While having the mesh properties dialog open, you can now visually review the created mesh by performing actions (rotating the component, zooming in, scrolling) in the 2D or 3D windows.

- Also, you are now able to toggle between volume meshes generated using different settings and compare the mesh quality results in the histograms directly without having to open and close the dialog each time.

Einfaches Überprüfen von Netzen und Umschalten zwischen verschiedenen Einstellungen (neu in 3.4.3)

Wir haben die Vorgehensweise beim Prüfen und Vergleichen von Tetraedernetzen einfacher gestaltet:

- Sie können jetzt, während der Dialog „Netzeigenschaften“ geöffnet ist, das erstellte Netz jetzt visuell überprüfen, indem Sie Aktionen (Drehen der Komponente, Einzoomen, Scrollen) in den 2D-Fenstern oder im 3D-Fenster durchführen.

- Auch können Sie jetzt zwischen mit unterschiedlichen Einstellungen erstellten Volumennetzen umschalten und die Netzqualität der Ergebnisse direkt in den Histogrammen vergleichen, ohne den Dialog jedes Mal öffnen und schließen zu müssen.

Extended Import of ABAQUS .inp Files as Integration Mesh (New in 3.4.3)

Now, ABAQUS meshes including hexahedral elements in addition to tetrahedra elements are supported when importing .inp files as integration meshes. By broadening the interface for the import of the ABAQUS .inp format, we enable you to map results of various analyses in VGSTUDIO MAX onto ABAQUS FE meshes. Thus you can enrich FE simulations with micromechanical information in software packages that support .inp files.

Erweiterter Import von ABAQUS .inp-Dateien als Integrationsnetze (neu in 3.4.3)

Beim Import von .inp-Dateien als Integrationsnetze werden jetzt ABAQUS-Netze, die zusätzlich zu Tetraederelementen hexaedrische Elemente enthalten, unterstützt. Durch Verbreitern der Schnittstelle für den Import des ABAQUS .inp-Formats ermöglichen wir es Ihnen, Ergebnisse verschiedener Analysen in VGSTUDIO MAX auf ABAQUS FE-Netze abzubilden. Dadurch können Sie FE-Simulationen durch mikromechanische Informationen in Softwarepaketen anreichern, die .inp-Dateien unterstützen.

Datenein-/-ausgabe

- Wir haben die Importgeschwindigkeit beim Laden von Bildstapeln von einer lokalen Festplatte verbessert und die Anzahl der CPU-Threads für den Import von Bildstapeln muss jetzt nicht mehr manuell geändert werden. (Neu in 3.4.3)

- Mehrere CAD-Modelle, Netze oder Volumen von einem Speicherort in einem Durchgang importieren: Öffnen Sie einfach den Dialog „Schneller Import“ aus dem Menü „Datei“, der Symbolleiste oder über „Strg + I“ und importieren Sie ein oder mehrere Objekte auf einmal. (Neu in 3.4.3)

- Verbesserte Unterstützung des neuen NSI-Dateiformats (.nsihdr): Falls die notwendige Konvertierungsanwendung fehlt, erhalten Sie eine informative Fehlermeldung. Auch die „Pack and go“-Funktion arbeitet jetzt wie erwartet mit dem neuen Format. (Neu in 3.4.3)

- Die schnelle Datei-Konsistenzprüfung schützt Ihre .vgl-Projekte davor, nicht korrekte Volumendaten zu referenzieren. Sie bietet denselben Grad an Sicherheit wie die vollständige Prüfung, aber reduziert dabei die Anforderungen an die Hardware-Ressourcen, wie CPU- und Netzwerkauslastung.

Rekonstruktion

- Beim Importieren von JSON-Dateien, die auf einem offenen, nicht herstellerspezifischen Standard basieren, können Sie jetzt die tatsächlichen Winkelpositionen verwenden, anders als mit herstellerspezifischen Formaten wie .hdr. (Neu in 3.4.3)

- Um die CT-Anlagenhersteller beim Erstellen einer CT-Geometrieparameter-Datei (wie .pca, .act oder .hdr), die die notwendigen geometrischen Informationen für die Rekonstruktion unter Verwendung der GUI enthält, zu unterstützen, haben wie eine Dokumentation der VG JSON-Parameterdatei für CBCT-Geometrie hinzugefügt. (Neu in 3.4.3)

Visualisierung und Navigation

- Schnelleres Erstellen und Ersetzen von Lesezeichen, sodass die Geschwindigkeit bei komplexen Projekten, die beispielsweise eine große Anzahl an Koordinatenmesstechnikobjekten beinhalten, nahezu 10 Mal schneller ist.

- Optionen in den Voreinstellungen zum Verändern des Indikatoraussehens in allen Ansichten, durch die Sie die Größe und Form des Indikators (z. B. Kreis) anpassen und damit sicherstellen können, dass der Indikator nichts verdeckt, was Sie eigentlich zeigen möchten.

- Importieren und Exportieren eines Anwendungslayouts, um eine vorhandene Konfiguration von Symbolleiste und Werkzeugablage zu speichern, damit sie an einem anderen Rechner verwendet oder mit Kollegen geteilt werden kann. Das ermöglicht eine einfachere rechner- und niederlassungsübergreifende Vereinheitlichung von Anwendungslayouts für unterschiedliche Workflows.

Reconstruction

- By importing JSON files, which are based on an open, non-manufacturer-specific standard, you can now use actual angular positions, unlike with manufacturer-specific formats like .hdr. (New in 3.4.3)

- To help CT manufacturers to generate a CT geometry parameter file (like .pca, .act, or .hdr), which includes the necessary geometric information to perform a reconstruction using the GUI, we've added documentation of the VG JSON parameter file for CBCT geometry. (New in 3.4.3)

Oberflächenbestimmung

- Schnellere Vorschau und Berechnung der (klassischen) erweiterten Oberflächenbestimmung beim Verwenden der Oberflächenkorrektur mit dem Ziel, Hohlräume oder Partikel aus der initialen Oberflächenbestimmung zu entfernen.

Geometrieelemente

- Verbesserte Neuanpassung und Genauigkeit für Profiltoleranzen: Wenn Profiltoleranzen für komplexe Formen evaluiert werden müssen, kann es schwierig sein, einen Messplan zu erstellen, der auf mehrere unterschiedliche Objekte angewendet werden kann. Jetzt aber sind auf CAD-Flächen erstellte Freiformflächen auf gemeinsamen Kanten „wasserdicht“ und können durch die Möglichkeit, eine Anzahl von Iterationen für den Neuanpassungsprozess festzulegen, verlässlicher angepasst werden. Dadurch wird auch die Genauigkeit der Profiltoleranzen verbessert.

- Sie können die Größe von Geometrieelementen auf dem Ist-Objekt automatisch anpassen: Bisher haben Geometrieelemente ihre ursprüngliche Größe (zum Zeitpunkt ihrer Erstellung) beibehalten, selbst wenn sie auf ein anderes Objekt angewendet wurden. Daher musste der Anwender eine Größenanpassung manuell anstoßen (z. B. an die resultierenden Antastpunkte). Jetzt steht dem Anwender die Option zur Verfügung, die Größe für angepasste Geometrieelemente auf dem Ist-Objekt automatisch anzupassen. Kombinierte Elemente (z. B. Symmetrie) passen ihre Größe immer sofort entsprechend ihrer Ausgangselemente an.

- Option zum gleichzeitigen Ändern des Speichersystems für mehrere ausgewählte Geometrieelemente: In früheren Versionen konnte das Speichersystem eines Geometrieelements nur angepasst werden, indem jedes einzelne Element editiert wurde. Dadurch wurde das Anpassen von Messplänen zeitaufwendig. Jetzt zeigt eine zusätzliche Spalte auf der Registerkarte „Geometrieelemente“ des Messberichts die Speichersysteme aller Geometrieelemente an und ermöglicht es Ihnen, mehrere Geometrieelemente gleichzeitig auszuwählen und deren Speichersystem zu ändern.

Koordinatensysteme

- Benutzerdefinierte Achsen in Bezugssystemen: Bei der Erstellung eines Bezugssystems im Koordinatensystem-Editor können Sie jetzt die Achsenbeschriftungen und die Orientierungen festlegen. Das ermöglicht Ihnen das Erstellen einer Bezugsausrichtung, deren Ansichten die Ihrer Zeichnung oder des CAD-Systems spiegeln.

Ausrichtung

- Objekte durch lokale Koordinatensysteme ausrichten: Sie können jetzt zwei verschiedene Objekte (z. B. das nominale CAD-Modell und das tatsächliche Volumen) einfach gemäß einer Registrierungsmethode, z. B. 3-2-1-Registrierung oder mit Bezügen, gegeneinander ausrichten, indem Sie die beiden lokalen Koordinatensysteme auswählen und die Funktion „Transformation anwenden“ verwenden; Sie brauchen dafür die Ausrichtung des Soll-Objekts nicht zu ändern.

Dimensionale Messtechnik

- Wenden Sie in Tabellen ein Standardspaltenlayout direkt über das Kontextmenü an: In den meisten Tabellen können Sie jetzt ein bestimmtes Spaltenlayout speichern und anwenden, und so ganz einfach die Reihenfolge und das Layout der Tabellenspalten über verschiedene Projekte hinweg vereinheitlichen. (Neu in 3.4.3)

- Verbesserte Handhabung bei der Erstellung von Maßen und Geometrieelementen: Beim Erstellen von Geometrieelementen und Maßen haben Sie jetzt mehr Optionen (z. B. für das Löschen von Antastpunkten) in den Kontextmenüs der 2D-Ansichten und der 3D-Ansicht. Damit können Sie Messpläne effizienter erstellen, weil Interaktionen mit Dialogen reduziert oder völlig ausgelassen werden können.

Soll-Ist-Vergleich

- ROI aus einem Soll-Ist-Vergleich: Wenn Sie eine ROI aus Soll-Ist-Vergleichskomponenten erstellen, sind diese direkt für die spätere Verwendung verfügbar, und das praktisch mit allem, das mit ROIs funktioniert, wie z. B. Ausrichtung, Objektkonvertierung, Analysen oder Geometriekorrekturen von Komponenten. Auf diese Weise sind Oberflächenbereiche mit einem bestimmten Abweichungsbereich (Komponenten) unmittelbar für die weitere Verarbeitung verfügbar, z. B., um dedizierte Rendereinstellungen anzuwenden, die Bereiche aus weiteren Analysen aus- oder einzuschließen oder Oberflächen zu extrahieren. Diese Workflows können auch vollständig automatisiert werden.

Porositäts‑/Einschlussanalyse

- Wir haben die Geschwindigkeit für den subvoxel-genauen Modus der VGEasyPore optimiert und eine schnellere Berechnung der subvoxel-genauen Defekterkennung mit einer hohen Defektanzahl ermöglicht. (Neu in 3.4.3)

- Der äquivalente Defektdurchmesser ist jetzt für alle dreidimensionalen Porositäts-/Einschlussanalysen verfügbar. Der äquivalente Durchmesser eines Defekts gibt den Durchmesser einer Kugel an, die dasselbe Volumen wie der Defekt aufweist. Der Vorteil des äquivalenten Durchmessers ist, dass er leichter zu verstehen ist als das Defektvolumen. (Neu in 3.4.3)

- Rechteckige Bezugsflächen für 2D-Porositätsanalysen gemäß P 202 und P 201: Durch die Möglichkeit, rechteckige Formen (anstelle von quadratischen Formen) als Bezugsflächen gemäß der P 202-Spezifikationen zu definieren, kann der Analysebereich (d. h. die Form der Bezugsfläche) jetzt besser an den gewünschten Bereich angepasst werden.

- Erhöhte Geschwindigkeit von Porositäts‑/Einschlussanalysen auf ROIs: Verbesserte Geschwindigkeit beim Berechnen einer Defektanalyse auf ROIs und extrahierten ROIs mit interner Bereinigung.

Schaum-/Pulveranalyse

- Der äquivalente Zell-/Korndurchmesser ist jetzt für die Schaum-/Pulveranalyse verfügbar. Der äquivalente Zell-/Korndurchmesser gibt den Durchmesser einer Kugel an, die dasselbe Volumen wie die Zelle oder das Korn aufweist. Der Vorteil des äquivalenten Zell-/Korndurchmessers ist, dass er leichter zu verstehen ist als das Zell-/Kornvolumen. (Neu in 3.4.3)

Strukturmechanik-Simulation

- Wir haben die Standardreihenfolge der Spalten für den Export der SMS-Spannung systematischer und klarer gestaltet, von den skalaren Werten (verwendet zur Identifizierung der Spannungsbereiche in jeder Integrationsnetzzelle) zu den entsprechenden Tensorkomponenten. Wenn ein Integrationsnetz für den Export der Spannungswerte zur Weiterverarbeitung in einer Drittanbietersoftware verwendet wird, haben die Spalten jetzt die folgende Reihenfolge: Element-ID des Integrationsnetzes, Koordinaten und skalare Spannungswerte (von-Mises-Spannung, max. Hauptspannung, max. Scherspannung, Verschiebungsbetrag, Verschiebungsvektor, Spannungstensor-Komponenten). (Neu in 3.4.3)

Alle Analysen

- Weil die aktive Spalte jetzt bei allen Defektanalysen auch auf der Registerkarte „Farben“ erscheint, müssen Sie nicht erst wieder zur Registerkarte „Einstellungen“ zurückkehren, um die aktive Spalte (und damit die Informationen, die vom Farboverlay und den Analysemarkern dargestellt werden) zu wechseln.

Makros

- Speichern der zuletzt verwendeten Automatisierungselemente: Weil sich die Anwendung jetzt eine Reihe von Makros merkt und nach dem Start zur Verfügung stellt, müssen Sie die Anwendung in Szenarien, bei denen derselbe Workflow über eine längere Zeit immer wieder angewendet wird, nicht länger nach jedem Start manuell vorbereiten.

Berichterstellung und Rückverfolgbarkeit

- Im Editiermodus bietet die neue Berichterstellung eine neue Anzeige der Quellnamen von Tabellen und Listen in den Berichtsabschnitten. Dadurch können Sie erkennen, welche Datenquelle (z. B. Defekttabelle) von den Layoutelementen verwendet wird und welche Elemente eine gemeinsame Datenquelle besitzen. (Neu in 3.4.5)

- „Bild(er) speichern“ merkt sich die zuletzt verwendeten Einstellungen: Wenn Sie ein Bauteil manuell prüfen und eine Reihe von Bildern erstellen, erinnert sich „Bild(er) speichern“ jetzt an die zuletzt verwendeten Einstellungen wie Auflösung oder Bild-im-Bild-Modus. Das sorgt für einen schnelleren und reibungsloseren Prüfablauf, insbesondere in Kombination mit der „Quick Play“-Funktion für Makros.

* Abhängig von der Plattform gibt es für die verschiedenen Betriebssysteme Unterschiede im Funktionsumfang. Nähere Informationen finden Sie auf unserer ständig aktualisierten Produktinformationsseite.

Volume Graphics GmbH

Speyerer Straße 4-6

69115 Heidelberg

Deutschland

Telefon:+49 6221 73920 60

Telefax:+49 6221 73920 88

Vertriebsanfragen:

sales@volumegraphics.com

Änderungen und Irrtümer vorbehalten.